| BỘ XÂY DỰNG | CỘNG HOÀ XÃ HỘI CHỦ NGHĨA VIỆT NAM |

| Số: 14/2005/QĐ-BXD | Hà Nội, ngày 22 tháng 4 năm 2005 |

Căn cứ Nghị định số 36/2003/NĐ-CP ngày 4/4/2003 của Chính phủ quy định chức năng, nhiệm vụ, quyền hạn và cơ cấu tổ chức của Bộ Xây dựng;

Xét đề nghị của Vụ trưởng Vụ Khoa học Công nghệ,

QUYẾT ĐỊNH:

Điều 1. Ban hành kèm theo quyết định này 01 Tiêu chuẩn xây dựng Việt Nam: TCXDVN 336 : 2005 “Vữa dán gạch ốp lát - Yêu cầu kỹ thuật và phương pháp thử”.

Điều 2. Quyết định này có hiệu lực sau 15 ngày, kể từ ngày đăng Công báo.

Điều 3. Các Ông Chánh văn phòng Bộ, Vụ trưởng Vụ Khoa học Công nghệ và Thủ trưởng các đơn vị có liên quan chịu trách nhiệm thi hành Quyết định này.

TCXDVN………: 2005

Xuất bản lần 1

VỮA DÁN GẠCH ỐP LÁT - YÊU CẦU KỸ THUẬT VÀ PHƯƠNG PHÁP THỬ

ADHESIVES FOR TILES - SPECIFICATION AND TESTING METHODS

Hà Nội - 2005

LỜI NÓI ĐẦU

TCXDVN…336…: 2005 “Vữa dán gạch ốp lát - Yêu cầu kỹ thuật và Phương pháp thử” được Bộ xây dựng ban hành theo Quyết định số 14 /QĐ-BXD ngày 22. tháng …4.. năm 200…

Tiêu chuẩn này áp dụng cho vữa trộn sẵn được chế tạo từ xi măng poóc lăng, bột khoáng thiên nhiên và phụ gia polyme, được sử dụng để dán gạch ốp lát.

Chú thích: Vữa dán gạch ốp lát có thể được sử dụng cho các loại gạch khác khi mà những sản phẩm này không có ảnh hưởng xấu đến chất lượng vữa (ví dụ: đá tự nhiên, đá khối…).

TCVN 4030 : 2003 Xi măng - Phương pháp xác định độ mịn.

TCVN 4787 : 2001 Xi măng - Phương pháp lấy mẫu và chuẩn bị mẫu.

TCVN 7239 : 2003 Bột bả tường - Yêu cầu kỹ thuật và phương pháp thử.

TCXD 236 : 1999 Lớp phủ mặt kết cấu xây dựng - Phương pháp kéo đứt thử độ bám dính.

Các thuật ngữ nêu trong tiêu chuẩn này được định nghĩa như sau:

3.1. Thời gian công tác

Khoảng thời gian thi công tối đa kể từ khi vữa được trộn xong đến thời điểm gạch ốp lát được dán, sao cho cường độ bám dính của vữa sau 28 ngày không nhỏ hơn 0,5 N/mm2.

3.2. Độ trượt

Khoảng cách tối đa gạch bị trượt xuống theo phương thẳng đứng sau khi được dán lên vữa.

Các chỉ tiêu kỹ thuật của vữa dán gạch ốp lát được quy định trong bảng 1.

Bảng 1 : Các chỉ tiêu kỹ thuật của vữa dán gạch ốp lát

| Tên chỉ tiêu | Mức |

| 1. Độ mịn (phần còn lại trên sàng 0,3mm), %, không lớn hơn | 7 |

| 2. Cường độ bám dính, N/mm2, - Sau 28 ngày, không nhỏ hơn. - Sau khi ngâm nước, không nhỏ hơn. - Sau lão hoá nhiệt, không nhỏ hơn. - Sau 25 chu kỳ tan băng, không nhỏ hơn (*) |

0,5 0,5 0,5 0,5 |

| 3. Thời gian công tác, phút, không nhỏ hơn | 20 |

| 4. Độ trượt, mm, không lớn hơn | 0,5 |

(*): Chỉ tiêu này chỉ được xác định khi có yêu cầu của khách hàng.

Theo TCVN 4787: 2001.

6.1. Xác định độ mịn

Theo TCVN 4030: 2003 trong đó sàng 0,09mm được thay bằng sàng 0,3mm và lượng mẫu được sử dụng là 100g.

6.2. Xác định cường độ bám dính

6.2.1. Nguyên tắc

Cường độ bám dính của vữa dán gạch được đặc trưng bởi khả năng bám dính của nó với nền chuẩn và gạch mẫu, và được xác định bằng lực chịu kéo vuông góc lớn nhất trên một đơn vị diện tích bề mặt của lớp vữa.

6.2.2. Dụng cụ, thiết bị thí nghiệm

- Cân kỹ thuật có độ chính xác 0,1 gam.

- Vật nén: hình trụ có đường kính 50mm và trọng lượng 2000g ± 50g.

- Chảo, bay phẳng và bàn xoa bằng inox.

- Bay răng lược với kích thước răng 6mm x 6mm x 0.8mm, khoảng cách giữa hai răng kề nhau là 12mm.

- ống đong có dung tích 100 ml.

- Đồng hồ bấm giây.

- Tủ lạnh: có thể làm lạnh tới (-15 ± 3)oC.

- Thiết bị đo cường độ bám dính (theo tiêu chuẩn TCXD 236: 1999, hoặc tương đương).

- Tủ lưu mẫu có thể khống chế nhiệt độ (27 ± 2)oC và độ ẩm £ 90%.

- Tủ sấy có thể điều chỉnh nhiệt độ (70 ± 2)OC.

- Thùng chứa nước có kích thước 400mm x 300mm x 100mm.

6.2.3. Chuẩn bị mẫu thử

6.2.3.1. Trộn mẫu

Cân 2kg mẫu hỗn hợp bột khô được lấy theo điều 5 trộn đều với nước hoặc dung dịch phụ gia theo đúng tỉ lệ chỉ dẫn sử dụng của nhà sản xuất.

Tiến hành như sau:

- Đổ nước hoặc dung dịch phụ gia vào chảo;

- Cho hỗn hợp bột khô vào;

- Trộn hỗn hợp vữa trong 30 giây rồi để hỗn hợp vữa tĩnh trong 1 phút;

- Sau đó tiếp tục trộn trong 1 phút.

- Để hỗn hợp vữa ở trạng tháI tĩnh trong khoảng 5 phút, sau đó trộn thêm 15 giây nữa.

6.2.3.2. Nền chuẩn để thử

Nền chuẩn để thử được gia công theo 5.7.2 của tiêu chuẩn TCVN 7239: 2003.

Kích thước của nền chuẩn: 300 mm x 250 mm x 10 mm.

Số lượng nền chuẩn: 4 tấm.

6.2.3.3. Gạch mẫu

Gạch mẫu phải đảm bảo còn mới, sạch và khô.

Gạch mẫu có độ hút nước £ 0,2% theo khối lượng, mặt dán vữa không tráng men.

Gạch mẫu được cắt thành những viên tròn có đường kính (50 ± 1)mm.

6.2.3.4. Tạo mẫu

Dùng bay phẳng trát một lớp vữa mỏng khoảng 1mm lên tấm nền. Sau đó phủ tiếp một lớp vữa dày hơn (khoảng 6mm) và cầm bay răng lược nghiêng khoảng một góc 600 để tạo rãnh và gạt đều lớp vữa dán.

Sau 4 ¸ 6 phút, dán 03 gạch mẫu lên trên vữa của 1 tấm nền sao cho khoảng cách giữa chúng tương đối đều nhau và nén gạch mẫu dưới vật nén trong 30 giây. Tạo ít nhất 12 mẫu thử trên 4 tấm nền cho 4 loại chỉ tiêu bám dính.

6.2.4. Cường độ bám dính sau 28 ngày

6.2.4.1. Bảo dưỡng mẫu

Ba mẫu thử chuẩn bị theo 6.2.3 được lưu trong điều kiện tiêu chuẩn ở nhiệt độ (27± 2)oC và độ ẩm (50 ± 5)% trong 27 ngày. Sau đó được đem tiến hành xác định cường độ bám dính.

6.2.4.2. Quy trình xác định cường độ bám dính

Mặt gạch mẫu được đem dán với đầu đĩa của thiết bị đo bằng chất kết dính có cường độ bám dính cao (ví dụ như epoxy, polyeste...).

Sau 24 giờ tiếp theo trong điều kiện tiêu chuẩn, lắp quai kéo của thiết bị đo cường độ bám dính vào núm cầu của đầu đĩa. Vặn và điều chỉnh để ba chân giá đỡ tì nhẹ vào vùng thử, giữ máy ở vị trí sao cho tạo ra lực kéo đúng tâm và thẳng góc với mặt mẫu thử. Không vặn các chân giá đỡ quá chặt vì có thể làm bong mẫu trước khi kéo.

Nhẹ nhàng quay đều tay máy theo chiều kim đồng hồ để kéo đứt mẫu khỏi nền. Tốc độ tăng tải giữ trong khoảng (0,1 ± 0,02 N/mm2.s). Khi mẫu thử đứt, ngừng tay quay, ghi lại giá trị cường độ bám dính trên đồng hồ đo. Xem xét tình trạng đứt của mẫu. Đứt theo mặt tiếp xúc giữa lớp vữa dán với nền thử hoặc mặt gạch mẫu, đứt trong lớp vật liệu nền, đứt trong lớp vữa dán, đứt tại lớp keo dán đầu đĩa với mặt gạch:

- Nếu đứt theo mặt tiếp xúc giữa lớp vữa dán với nền thử hoặc mặt gạch mẫu thì chính là kết quả cường độ bám dính của vữa dán gạch.

- Nếu dứt ở lớp keo dán thì cần đánh sạch lớp keo bám trên bề mặt mẫu thử và mặt đầu đia dán của thiết bị đo. Dán lại đầu đĩa đo với mặt gạch mẫu và tiến hành thao tác lại theo các bước trên.

- Nếu đứt trong lớp vật liệu nền hoặc đứt trong lớp vữa dán thì loại bỏ mẫu thử này.

Kết quả thử là giá trị trung bình cộng của 3 kết quả thử, lấy chính xác tới 0,01N/mm2.

6.2.5. Cường độ bám dính sau khi ngâm nước

6.2.5.1. Bảo dưỡng mẫu

Ba mẫu thử chuẩn bị theo 6.2.3 lưu trong điều kiện tiêu chuẩn trong 7 ngày. Sau đó mẫu được đem ngâm nước ở nhiệt độ (25 ± 2)oC. Sau 20 ngày, mẫu được vớt lên lau sạch nước và mặt gạch mẫu trước khi tiến hành xác định cường độ bám dính.

6.2.5.2. Xác định cường độ bám dính

Tiến hành theo 6.2.4.2.

6.2.6. Cường độ bám dính sau lão hoá nhiệt

6.2.6.1. Bảo dưỡng mẫu

Ba mẫu thử chuẩn bị theo 6.2.3 được lưu trong điều kiện tiêu chuẩn trong 14 ngày và sau đó được đặt trong tủ sấy chân không ở nhiệt độ (70 ± 2)oC trong 14 ngày nữa. Đưa mẫu ra khỏi tủ sấy và tiến hành xác định cường độ bám dính.

6.2.5.2. Xác định cường độ bám dính

Tiến hành theo 6.2.4.2.

6.2.7. Cường độ bám dính sau 25 chu kỳ tan băng

6.2.7.1. Bảo dưỡng mẫu

Ba mẫu chuẩn bị theo 6.2.3 được lưu trong điều kiện tiêu chuẩn trong 7 ngày và ngâm trong nước 21 ngày. Sau đó mẫu được đưa vào chu kỳ tan băng. Một chu kỳ tan băng được tiến hành như sau:

1- Lấy mẫu khỏi nước và đưa vào tủ lạnh để hạ thấp nhiệt độ tới (-15 ± 3) oC trong vòng 2 giờ ± 20 phút;

2- Duy trì tiếp nhiệt độ (-15 ± 3) oC trong 2 giờ ± 20 phút;

3- Lấy mẫu ra khỏi tủ lạnh và ngâm vào thùng chứa khoảng 4 lit nước ở nhiệt độ (25 ± 2) oC. Sau khi nhiệt độ nước giảm tới (15 ± 3)oC thì duy trì ở nhiệt độ này khoảng 2giờ ± 20 phút bằng cách đưa thùng vào ngăn làm mát của tủ lạnh.

Lặp lại chu kỳ này thêm 24 lần nữa.

Đặt mẫu trong không khí ở điều kiện tiêu chuẩn sau chu kỳ cuối cùng trước khi xác định cường độ bám dính.

6.2.7.2. Xác định cường độ bám dính

Tiến hành theo 6.2.4.2.

6.3. Xác định thời gian công tác

6.3.1. Nguyên tắc

Thời gian công tác được xác định thông qua cường độ bám dính sau 28 ngày của vữa dán gạch.

6.3.2. Dụng cụ, thiết bị thí nghiệm

Theo 6.2.2.

6.3.3. Chuẩn bị mẫu

Theo 6.2.3.1 đến 6.2.3.3. Đối với gạch mẫu phải có độ hút nước trong khoảng (15 ± 3)%.

6.3.4. Cách tiến hành

Dùng bay phẳng trát một lớp vữa mỏng khoảng 1mm lên tấm nền. Sau đó phủ tiếp một lớp vữa dày khoảng 6mm và cầm bay răng lược nghiêng một góc khoảng 600 để tạo rãnh và gạt đều lớp vữa dán. Trát vữa lên 4 tấm nền để chuẩn bị cho 4 mẫu thử, tương ứng với 4 khoảng thời gian công tác.

Sau 10, 20, 30, 40 phút, dán gạch mẫu lên trên vữa của từng tấm nền và nén gạch mẫu dưới vật nén trong 30 giây.

Sau 27 ngày lưu mẫu trong điều kiện tiêu chuẩn, tiến hành xác định cường độ bám dính theo 6.2.4.2.

6.3.5. Đánh giá kết quả

Thời gian công tác, tính bằng phút, là khoảng thời gian lớn nhất (tính từ khi trộn xong vữa tới thời điểm dán gạch lên vữa) của mẫu thử đạt cường độ bám dính sau 28 ngày không nhỏ hơn 0,5N/mm2.

6.4. Xác định độ trượt

6.4.1. Nguyên tắc

Độ trượt được xác định thông qua khoảng cách gạch mẫu bị trượt xuống so với vị trí dán ban đầu theo phương thẳng đứng sau một khoảng thời gian nhất định.

6.4.2. Dụng cụ, thiết bị thí nghiệm

- Cân kỹ thuật có độ chính xác 0,1 gam.

- Vật nén: có tiết diện (100 ± 1)mm x (100 ± 1)mm và khối lượng 5000g ± 10g.

- Chảo, bay phẳng và bàn xoa inox.

- Bay răng lược với kích thước răng 6mm x 6mm x 0,8mm, khoảng cách giữa hai răng kề nhau là 12mm.

- Hai miếng thép không rỉ có kích thước (25 ± 0,5)mm x (25 ± 0,5)mm x(10 ± 0,5)mm.

- Băng dán có chiều rộng 25mm.

- Thanh thép thẳng có kích thước (225 ± 25)mm x (15 ± 5)mm x (8 ± 2)mm.

- Thước đo có độ chính xác tới 0,1mm.

- Kẹp giữ.

6.4.3. Chuẩn bị mẫu thử

Mẫu thử được chuẩn bị theo 6.2.3. Đối với gạch mẫu của phép thử này có kích thước (100 ± 1)mm x (100 ± 1)mm và khối lượng (200 ± 10)g.

- Số lượng tấm vữa nền chuẩn: 5 tấm.

- Số lượng gạch mẫu: 5 viên.

6.4.4. Cách tiến hành

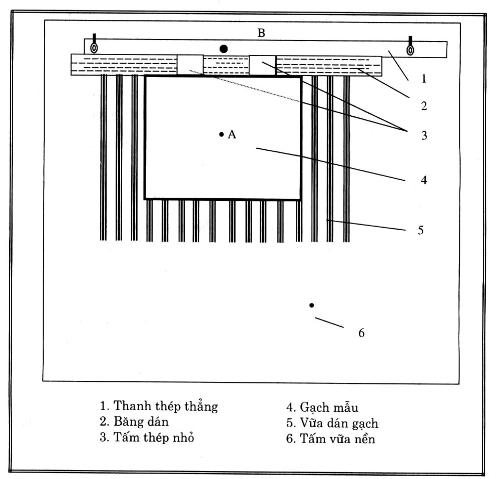

Dùng kẹp giữ cố định thanh thép vào đỉnh của tấm vữa nền sao cho mép dưới của thanh thép ngang bằng khi tấm vữa nền được dựng đứng (hình 1). Sau đó, băng dán được dán vào ngay dưới thanh thép.

Hình 1 - Mô hình phương pháp thử độ trượt của vữa dán gạch ốp lát

Dùng bay phẳng trát một lớp vữa mỏng khoảng 1mm lên tấm nền. Sau đó phủ tiếp một lớp vữa dày hơn (khoảng 6mm) và cầm bay răng lược nghiêng khoảng một góc 600 để tạo rãnh và gạt đều lớp vữa dán.

Ngay sau khi tạo rãnh và gạt đều lớp vữa, lập tức bỏ tấm băng dán và đặt các miếng thép vào áp sát thanh thép.

Sau 2 phút, đặt gạch mẫu vào áp sát các miếng thép, nén mẫu gạch dưới vật nén trong thời gian (30 ± 5) giây. Ghi vị trí A ở tâm viên gạch mẫu và điểm B trên thanh thép (trên đường thẳng từ A vuông góc với thanh thép).

Bỏ các miếng thép và đo khoảng cách giữa thanh thép và đầu mép trên của mẫu gạch bằng thước với độ chính xác tới 0,1mm. Ngay sau đó, cẩn thận dựng tấm mẫu thẳng đứng. Sau (20 ± 2) phút đo lại khoảng cách giữa thanh thép và đầu mép trên của mẫu gạch. Cả hai lần đo phải đặt thước cùng trên đường thẳng qua hai điểm A và B.

Độ trượt tối đa của gạch dưới tự trọng của nó là hiệu số giữa hai lần đo.

6.4.5. Biểu thị kết quả

- Thí nghiệm được tiến hành 5 lần cho một loại mẫu vữa dán. Kết quả là giá trị trung bình cộng của 5 giá trị đo được từ 5 thử nghiệm độc lập, lấy chính xác đến 0,1mm.

- Nếu một kết quả đo có độ sai lệch quá 20% so với giá trị trung bình thì loại bỏ. Kết quả là giá trị trung bình cộng của các giá trị đo được còn lại.

- Nếu có từ 3 kết quả đo trở lên sai lệch quá 20% so với giá trị trung bình thì phải tiến hành thí nghiệm lại.

7. Bao gói, ghi nhãn, bảo quản và vận chuyển

7.1. Bao gói

Vỏ bao phải bền, chống ẩm tốt, không bị rách vỡ khi vận chuyển và không ảnh hưởng tới chất lượng.

Khối lượng tịnh cho một bao thông thường được đóng là 40, 25 và 5 kg với sai số £ 1% khối lượng của bao.

7.2. Ghi nhãn

Khi xuất xưởng phải có giấy chứng nhận chất lượng kèm theo với nội dung:

- Tên cơ sở sản xuất.

- Tên gọi, kí hiệu và chất lượng theo Tiêu chuẩn này.

- Khối lượng và số hiệu lô.

- Ngày, tháng, năm sản xuất.

Nhãn hiệu của vữa được in dán trên vỏ bao hoặc được in trực tiếp lên vỏ bao với nội dung:

- Tên, kí hiệu và chất lượng theo Tiêu chuẩn này.

- Khối lượng của bao và số hiệu lô.

- Hướng dẫn sử dụng.

7.3. Bảo quản

Vữa phải được bảo quản ở nơi khô ráo, cách ẩm.

Kho chứa đảm bảo sạch, có tường bao và mái che chắc chắn, có lối ra vào xuất nhập dễ dàng.

Bao đựng vữa được xếp cách tường 20 cm, cách mặt đất ít nhất 50 cm và không được xếp cao quá 10 bao.

Thời gian sử dụng trong vòng 6 tháng kể từ ngày sản xuất.

7.4. Vận chuyển

Vữa dán gạch ốp lát được vận chuyển bằng mọi phương tiện, đảm bảo tránh ướt. Không được chở chung với các loại hoá chất khác có ảnh hưởng đến chất lượng của vữa.

- 1 Quyết định 13/2005/QĐ-BXD về TCXDVN 337: 2005 Vữa và bêtông chịu axít do Bộ trưởng Bộ Xây dựng ban hành

- 2 Tiêu chuẩn xây dựng Việt Nam TCXDVN 336:2005 về vữa dán gạch ốp lát - yêu cầu kỹ thuật và phương pháp thử

- 3 Nghị định 36/2003/NĐ-CP quy định chức năng, nhiệm vụ, quyền hạn và cơ cấu tổ chức của Bộ Xây dựng