| BỘ GIAO THÔNG VẬN TẢI | CỘNG HÒA XÃ HỘI CHỦ NGHĨA VIỆT NAM |

| Số: 4452/QĐ-BGTVT | Hà Nội, ngày 18 tháng 12 năm 2015 |

BỘ TRƯỞNG BỘ GIAO THÔNG VẬN TẢI

Căn cứ Nghị định số 107/2012/NĐ-CP ngày 20/12/2012 của Chính phủ quy định chức năng, nhiệm vụ, quyền hạn và cơ cấu tổ chức của Bộ Giao thông vận tải;

Căn cứ Chương trình hành động ký ngày 16/3/2012 của Bộ Giao thông và Bộ Xây dựng về thực hiện chỉ đạo của Thủ tướng Chính phủ về tăng cường sử dụng xi măng trong xây dựng hạ tầng giao thông ở Việt Nam;

Căn cứ văn bản số 1061/BXD ngày 26/5/2014 của Bộ Xây dựng về phối hợp triển khai Chương trình hành động về tăng cường sử dụng xi măng trong xây dựng hạ tầng giao thông giữa Bộ Xây dựng và Bộ Giao thông vận tải;

Căn cứ văn bản số 6957/BGTVT-KHCN ngày 12/6/2014 của Bộ Giao thông vận tải về việc triển khai các nội dung liên quan đến việc ứng dụng công nghệ thi công bê tông đầm lăn trong xây dựng công trình giao thông thuộc Chương trình hành động của Bộ Giao thông vận tải và Bộ Xây dựng về tăng cường sử dụng xi măng trong xây dựng hạ tầng giao thông;

Xét đề nghị của Viện Khoa học và Công nghệ GTVT tại công văn số 2658/VKHCN-KHCN ngày 21/10/2015 về việc đề nghị ban hành “Quy định tạm thời về kỹ thuật thi công và nghiệm thu mặt đường bê tông đầm lăn trong xây dựng công trình giao thông”;

Theo đề nghị của Vụ trưởng Vụ Khoa học Công nghệ,

QUYẾT ĐỊNH:

Điều 1. Ban hành kèm theo Quyết định này “Quy định tạm thời về kỹ thuật thi công và nghiệm thu mặt đường bê tông đầm lăn trong xây dựng công trình giao thông”.

Điều 2. Quyết định này có hiệu lực kể từ ngày ký.

Điều 3. Chánh Văn phòng Bộ, các Vụ trưởng, Tổng cục trưởng Tổng cục Đường bộ Việt Nam, Cục trưởng các Cục thuộc Bộ, Giám đốc Sở Giao thông vận tải các tỉnh, thành phố trực thuộc TW, Viện trưởng Viện Khoa học và Công nghệ GTVT, Tổng Giám đốc Tổng công ty Tư vấn thiết kế Giao thông vận tải (TEDI); Giám đốc Công ty Cổ phần Tư vấn thiết kế GTVT phía Nam (TEDIS) và Thủ trưởng các cơ quan, tổ chức và cá nhân có liên quan chịu trách nhiệm thi hành Quyết định này./.

|

| KT. BỘ TRƯỞNG |

VỀ KỸ THUẬT THI CÔNG VÀ NGHIỆM THU MẶT ĐƯỜNG BÊ TÔNG ĐẦM LĂN TRONG XÂY DỰNG CÔNG TRÌNH GIAO THÔNG

(Ban hành theo Quyết định số 4452/QĐ-BGTVT ngày 18 tháng 12 năm 2015 của Bộ trưởng Bộ Giao thông vận tải)

1.1 Tiêu chuẩn này áp dụng cho việc thi công và nghiệm thu tầng mặt bê tông đầm lăn (BTĐL) trong kết cấu áo đường ô tô làm mới có cấp thiết kế từ cấp IV trở xuống theo TCVN 4054:2005, có số lần tích lũy của trục xe 100 kN trong thời hạn thiết kế Ne<1.106 lần, vận tốc khai thác không quá 50 km/h, thời hạn phục vụ thiết kế yêu cầu không quá 10 năm; mặt đường giao thông nông thôn theo TCVN 10380:2014; mặt đường nội bộ; bãi đỗ xe.

1.2 Tiêu chuẩn này cũng áp dụng cho việc thi công và nghiệm thu lớp BTĐL làm lớp móng trên trong kết cấu áo đường cho các loại đường ô tô cao tốc, đường cấp cao, đường có tải trọng nặng lưu thông thường xuyên.

1.3 Tiêu chuẩn kỹ thuật này quy định về vật liệu và thành phần bê tông; trình tự thi công; kiểm tra và nghiệm thu lớp móng và tầng mặt mặt đường bằng bê tông đầm lăn.

1.4 Các tài liệu viện dẫn sau rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với tài liệu viện dẫn ghi năm ban hành thì áp dụng bản được nêu. Đối với tài liệu viện dẫn không ghi năm ban hành thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có).

| Ký hiệu tiêu chuẩn | Tên tiêu chuẩn |

| TCVN 2682:2009 | Xi măng Poóc lăng - Yêu cầu kỹ thuật |

| TCVN 6260:2009 | Xi măng Poóc lăng hỗn hợp - Yêu cầu kỹ thuật |

| TCVN 6016:1995 | Xi măng - Phương pháp thử xác định độ bền |

| TCVN 3105:1993 | Hỗn hợp bê tông và bê tông nặng - Lấy mẫu chế tạo và bảo dưỡng mẫu thử |

| TCVN 3118:1993 | Bê tông nặng - Phương pháp xác định cường độ nén |

| TCVN 3119:1993 | Bê tông nặng - Phương pháp xác định cường độ chịu kéo khi uốn |

| TCVN 7570:2006 | Cốt liệu cho bê tông và vữa - Yêu cầu kỹ thuật |

| TCVN 7572:2006 | Cốt liệu cho bê tông và vữa - Phương pháp thử; |

| TCVN 4506:2012 | Nước trộn bê tông và vữa - Yêu cầu kỹ thuật |

| TCVN 9205:2012 | Cát nghiền cho bê tông và vữa |

| TCVN 9338:2012 | Hỗn hợp bê tông nặng - Phương pháp xác định thời gian đông kết |

| TCVN 8825:2011 | Phụ gia khoáng cho bê tông đầm lăn |

| TCVN 8826:2011 | Phụ gia hóa học cho bê tông - Yêu cầu kỹ thuật và phương pháp thử |

| TCVN 8828:2011 | Bê tông - Yêu cầu bảo dưỡng ẩm tự nhiên |

| TCXDVN 239:2006 | Bê tông nặng - Chỉ dẫn đánh giá cường độ bê tông trên kết cấu công trình |

| TCVN 4787:2001 | Xi măng - Phương pháp lấy mẫu và chuẩn bị mẫu thử |

| TCVN 3107:1993 | Hỗn hợp bê tông nặng - Phương pháp thử xác định độ cứng |

| TCVN 3120:1993 | Bê tông nặng - Phương pháp thử xác định cường độ chịu kéo khi bửa |

| TCVN 1651:2008 | Thép cốt bê tông - Yêu cầu kỹ thuật |

| TCVN 8862:2011 | Xác định cường độ kéo khi ép chẻ của vật liệu hạt liên kết bằng các chất kết dính |

| TCVN 3114:1993 | Bê tông nặng - Phương pháp xác định độ mài mòn |

| TCVN 4054: 2005 | Đường ô tô - Yêu cầu thiết kế |

| TCVN 5729:2012 | Đường ô tô cao tốc - Yêu cầu thiết kế |

| TCVN 10380:2014 | Đường giao thông nông thôn - Yêu cầu thiết kế |

| TCVN 9350:2012 | Đất xây dựng - Phương pháp phóng xạ xác định độ ẩm và độ chặt của đất tại hiện trường |

| TCVN 8864:2011 | Mặt đường ô tô - Xác định độ bằng phẳng bằng thước dài 3m |

| TCVN 8865:2011 | Mặt đường ô tô - Phương pháp đo và đánh giá xác định độ bằng phẳng theo chỉ số độ gồ ghề quốc tế IRI |

| TCVN 8866:2011 | Mặt đường ô tô - Xác định độ nhám mặt đường bằng phương pháp rắc cát |

| ASTM C1170-91 | Phương pháp xác định độ cứng và khối lượng thể tích của hỗn hợp bê tông đầm lăn bằng bàn rung (Standard Test Methods for Determining Consistency and Density of Roller - Compacted Concrete Using a Vibrating Table) |

| ASTM C 1435 -99 | Phương pháp thực hành đúc mẫu bê tông đầm lăn trong khuôn trụ bằng búa rung (Standard Practice for Molding Roller - Compacted Concrete in Cylinder Molds Using Vibrating Hammer) |

| ASTM C1040 / C1040M - 08(2013) | Phương pháp thử tiêu chuẩn hiện trường mật độ (độ chặt) của bê tông chưa đông cứng và đã đông cứng, bao gồm bê tông đầm lăn, bằng phương pháp hạt nhân. Standard Test Methods for In-Place Density of Unhardened and Hardened Concrete, Including Roller Compacted Concrete, By Nuclear Methods |

| ASTM C 309 | Chỉ dẫn kỹ thuật cho màng tạo màng bảo dưỡng bê tông. Standard Specification for Liquid Membrane-Forming Compounds for Curing Concrete |

| ASTM D3407 | Standard Test Methods for Joint Sealants, Hot-Poured, for Concrete and Asphalt Pavements (Phương pháp thử tấm chất chèn khe, rót nóng sử dụng cho mặt đường bê tông nhựa và bê tông xi măng). |

3.1 Bê tông đầm lăn (Roller Compacted Concrete): Là hỗn hợp bao gồm cốt liệu, xi măng, nước và phụ gia khoáng hoạt tính (mineral admixtures) đã đóng rắn sau khi đầm chặt bằng thiết bị (máy) lu”.

3.2 Mặt đường bê tông đầm lăn (Roller Compacted Concrete Pavement): Loại kết cấu áo đường cứng có tầng mặt làm bằng bê tông đầm lăn và tầng móng bằng các vật liệu khác nhau đặt trực tiếp trên nền đường.

3.3 Chất kết dính (Binders): Là hỗn hợp của xi măng và phụ gia khoáng.

3.4 Độ cứng của hỗn hợp bê tông (Consistency of Concrete): Là thời gian cần thiết tính bằng giây (s) để hỗn hợp chuyển từ trạng thái rời xốp sang trạng thái được lèn chặt dưới tác dụng của áp lực rung lèn bằng dụng cụ tiêu chuẩn. Trong tiêu chuẩn này, xác định độ cứng theo ASTM C1170-91, chỉ dẫn ở Phụ lục A.

4.1 Xi măng

Có thể sử dụng xi măng poóc lăng PC40 và PC50 hoặc xi măng poóc lăng hỗn hợp PCB40 và PCB50 để làm chất kết dính chế tạo hỗn hợp bê tông làm mặt đường BTĐL.

Xi măng poóc lăng PC40 và PC50 hoặc xi măng poóc lăng hỗn hợp PCB40 và PCB50 phải đáp ứng yêu cầu kỹ thuật quy định tại tiêu chuẩn quốc gia tương ứng TCVN 2682:2009 hoặc TCVN 6260:2009.

Trường hợp sử dụng BTĐL để làm tầng mặt của kết cấu áo đường cứng, yêu cầu xi măng phải có cường độ nén không nhỏ hơn 42,5MPa, cường độ chịu kéo khi uốn không nhỏ hơn 6,5MPa ở tuổi 28 ngày (TCVN 6016:2011) đồng thời các chỉ tiêu hóa, lý đạt yêu cầu ở Bảng 1.

Bảng 1 - Các chỉ tiêu hóa, lý của xi măng sử dụng làm mặt đường BTĐL

| Chỉ tiêu | Mức | Phương pháp thử | Ghi chú |

| Hàm lượng canxi oxit (CaO), %, không lớn hơn | 1,5 | TCVN 141:2008 |

|

| Hàm lượng magie oxit (MgO), %, không lớn hơn | 6,0 | ||

| Hàm lượng anhydric sunfuric (SO3), %, không lớn hơn | 4,0 | ||

| Tổn thất khi nung, %, không lớn hơn | 5,0 | ||

| Cặn không hòa tan, %, không lớn hơn | 1,0 | ||

| Khoáng C3A, %, không lớn hơn | 9,0 | TCVN 141:2008 | Có cam kết của nhà sản xuất thì không cần thử nghiệm |

| Khoáng C3S, %, không lớn hơn | 55,0 | ||

| Loại vật liệu trộn thêm trong xi măng hỗn hợp | Không được sử dụng xi măng hỗn hợp có trộn thêm tro lò, đất sét, đá than | TCVN 6882:2001 | |

| Độ mịn, % còn lại trên sàng 0,09 mm, không lớn hơn | 10 | TCVN 4030:2003 |

|

| Bề mặt riêng (tỷ diện), cm2/g, không nên nhỏ hơn | 3000 | ||

| Độ ổn định thể tích | Đạt yêu cầu | TCVN 6017:1995 TCVN 9338:2012 | Trị số trong ngoặc áp dụng khi thi công vào mùa hè |

| Thời gian đông kết: |

| ||

| Bắt đầu, h, không nhỏ hơn | 1,5h (2,0h) | ||

| Kết thúc, h, không lớn hơn | 10h | ||

| Độ nở Autoclave, %, không lớn hơn | 0,5 (0,8) | TCVN 8877:2011 | Trị số trong ngoặc áp dụng khi sử dụng xi măng hỗn hợp |

| Độ co Autoclave, %, không lớn hơn | 0,2 | Chỉ yêu cầu nếu sử dụng xi măng hỗn hợp |

4.2 Phụ gia khoáng

Phụ gia khoáng (PGK) là thành phần phải có trong chất kết dính của BTĐL. Phụ gia khoáng sử dụng trong BTĐL phải có hoạt tính, nó có thể là tro bay (flyash), xỉ lò cao (slag), puzolan tự nhiên, tro núi lửa hoặc các nguyên liệu khác của núi lửa. Thành phần hóa học chủ yếu của phụ gia khoáng là SiO2, AI2O3, Fe2O3 và CaO.

Phụ gia khoáng sử dụng phải đáp ứng các quy định tại TCVN 8825:2011. Nếu sử dụng tro bay nên theo ASTM C618 loại F và C.

Tổng khối lượng phụ gia khoáng các loại (kể cả khối lượng đã có trong xi măng poóc lăng hỗn hợp) so với khối lượng xi măng poóc lăng sử dụng cho BTĐL không nên vượt quá 30%.

4.3 Phụ gia hóa học

Có thể sử dụng các loại phụ gia giảm nước, phụ gia làm chậm đông kết của xi măng trợ giúp quá trình lu lèn trong thi công BTĐL. Phụ gia hóa học phải đáp ứng yêu cầu kỹ thuật quy định tại TCVN 8826:2011 và yêu cầu về kéo dài thời gian đông kết.

4.4 Cốt liệu

Cốt liệu sử dụng cho BTĐL cần đáp ứng các yêu cầu kỹ thuật quy định trong TCVN 7570:2006.

BTĐL sử dụng cốt liệu có thành phần cấp phối liên tục, kích thước cỡ hạt danh định lớn nhất được lựa chọn tùy theo chiều dày của lớp BTĐL và vị trí của lớp BTĐL trong kết cấu áo đường. Lớp trên cùng của mặt đường phải sử dụng cốt liệu có kích thước danh định lớn nhất không vượt quá 19mm.

Cốt liệu sử dụng làm mặt đường BTĐL không nên sử dụng trực tiếp hỗn hợp không qua phân cỡ hạt mà phải sử dụng 3-4 cỡ hạt phối trộn lại với nhau thành một hỗn hợp. Nội dung, phương pháp và tần suất kiểm tra cốt liệu chế tạo BTĐL xem Bảng 8. Thành phần hạt của cốt liệu cho BTĐL quy định ở Bảng 2.

Bảng 2 - Thành phần hạt của cốt liệu cho BTĐL

| Cỡ sàng mắt vuông, mm | Lượng lọt qua sàng, % theo khối lượng | |

| Cỡ hạt danh định lớn nhất 25mm | Cỡ hạt danh định lớn nhất 19mm | |

| 37,5 | 100 |

|

| 25 | 90 - 100 | 100 |

| 19 | 60 - 95 | 90 - 100 |

| 12,5 | 40 - 55 | 70 - 90 |

| 9,5 | 25 - 45 | 60 - 85 |

| 4,75 | 15 - 30 | 40 - 65 |

| 1,18 | 10 - 22 | 20 - 40 |

| 0,15 | 2 - 12 | 6 - 18 |

| 0,075 | 1 - 10 | 2 - 8 |

4.5 Nước sử dụng để chế tạo BTĐL

Nước sử dụng để chế tạo BTĐL không lẫn dầu mỡ, các tạp chất hữu cơ khác và phù hợp với TCVN 4506:2012.

4.6 Vật liệu chèn khe

Vật liệu chèn khe là mastic rót nóng phải có các chỉ tiêu kỹ thuật yêu cầu như ở Bảng 3 để đảm bảo dính tốt với thành tấm BTĐL, đảm bảo có tính đàn hồi cao, không tan trong nước, không thấm nước, ổn định nhiệt và bền. Cũng có thể sử dụng các loại Mastic chèn khe loại rót nóng có các chỉ tiêu phù hợp với yêu cầu AASHTO M301 hoặc ASTM D3405.

Bảng 3 - Yêu cầu kỹ thuật đối với vật liệu Mastic chèn khe loại rót nóng

(Phương pháp thử theo ASTM 3407)

| Các chỉ tiêu | Loại đàn hồi thấp | Loại đàn hồi cao |

| Độ kim lún (0.01 mm) | < 50 | < 40 |

| Tỷ lệ khôi phục biến dạng đàn hồi (%) | ≥ 30 | ≥ 60 |

| Độ chảy (mm) | < 5 | < 2 |

| Độ giãn nở ở 10°C (mm) | ≥ 10 | ≥ 15 |

| Cường độ dính kết với bê tông đầm lăn | ≥ 0.2 | ≥ 0.4 |

4.7 Vật liệu khác

Các hợp chất bảo dưỡng BTĐL phải phù hợp với tiêu chuẩn ASTM C 309.

Các loại vật liệu khác khi có yêu cầu sử dụng, cần tuân thủ theo yêu cầu của thiết kế.

5. Lựa chọn thành phần bê tông

5.1 Thiết kế thành phần bê tông

Trước khi thi công, Nhà thầu phải thiết kế thành phần của BTĐL để đạt được cường độ chịu kéo khi uốn thiết kế yêu cầu, độ mài mòn yêu cầu và độ cứng phù hợp với điều kiện thi công về thời gian vận chuyển, san rải và đổ; thiết bị đầm chặt; khí hậu thời tiết của khu vực thi công.

Cường độ chịu kéo khi uốn trung bình của bê tông chế thử trong phòng thí nghiệm khi thiết kế thành phần bê tông của Nhà thầu ít nhất phải cao hơn cường độ thiết kế yêu cầu 1,3 lần đối với mặt đường và 1,15 lần đối với móng đường. Cường độ trung bình khi chế thử trong phòng là cường độ trung bình của 6 mẫu chế thử ở tuổi mẫu 28 ngày tương ứng với thành phần bê tông được lựa chọn khi thiết kế, ký hiệu là ![]()

Mẫu thử cường độ chịu kéo khi uốn, cường độ chịu kéo khi bửa, cường độ chịu nén của BTĐL được chế tạo theo hướng dẫn tại Phụ lục B.

Tính toán lựa chọn thành phần bê tông cần lưu ý các điểm sau:

- Tổng hàm lượng xi măng (X) và phụ gia khoáng (PGK) tối đa không lớn hơn 400kg/m3.

- Tỷ lệ nước, xi măng và phụ gia khoáng N/(X+PGK) lớn nhất giới hạn trong phạm vi 0,3 - 0,5. Trị số N/(X+PGK) được chọn thông qua thí nghiệm xác định chỉ số Vebe và độ ẩm tối ưu, trong đó độ ẩm cốt liệu lớn ≤ 0,5% và độ ẩm cốt liệu nhỏ ≤ 1,0% (tương ứng với trường hợp đá cát khô tự nhiên).

Phương pháp thiết kế thành phần bê tông đầm lăn được chỉ dẫn ở Phụ lục C.

5.2 Yêu cầu về các chỉ tiêu cơ lý của BTĐL, độ cứng của hỗn hợp BTĐL

Cường độ chịu kéo khi uốn của BTĐL phải đạt được yêu cầu quy định ở 5.1.

Khi thiết kế quy định đồng thời cường độ chịu nén và cường độ chịu kéo uốn thì BTĐL phải đáp ứng đồng thời cả hai chỉ tiêu.

Độ cứng hỗn hợp BTĐL thông thường trong khoảng 20 ÷ 45 giây, thí nghiệm theo ASTM C1170-91 (Phụ lục A) và được lựa chọn thông qua thi công thử nghiệm tại hiện trường.

Khi sử dụng BTĐL làm tầng mặt của kết cấu áo đường cứng, yêu cầu độ mài mòn của BTĐL không được lớn hơn 0,6 g/cm2 xác định theo TCVN 3114-1993.

6. Chuẩn bị nền, móng trước khi thi công

6.1. Nền đường phải đảm bảo ổn định và được nghiệm thu theo yêu cầu của thiết kế.

6.2. Trước khi thi công mặt đường bê tông, phải kiểm tra kỹ xem lớp móng trên kể cả trường hợp móng là mặt đường bê tông cũ có bị nứt, hư hại không, nếu có thì cần tiến hành sửa chữa triệt để:

Phải vá bù các vị trí mặt móng bị bong vỡ, bị lõm trũng bằng vật liệu như vật liệu lớp móng thiết kế.

Các khe nứt phải được tưới bi-tum bịt kín, sau đó dán giấy hoặc vải địa kỹ thuật không thấm nước lên trên vết nứt, dán rộng ít nhất 300 mm ra ngoài phạm vi có các vết nứt nhưng bề rộng tối thiểu phải bằng 1000 mm.

Nếu móng trên bị nứt vỡ nặng thì phải đào bỏ toàn bộ phạm vi nứt vỡ làm lại bằng bê tông nghèo. Các vị trí bong bật lộ đá trên mặt móng phải sử dụng bi-tum tưới, quét bịt kín.

6.3. Trên mặt lớp móng trên làm lớp chống thấm và giảm ma sát theo đúng thiết kế trước khi thi công mặt đường bê tông đầm lăn. Nếu phát hiện thấy lớp này bị hư hại cục bộ thì phải sử dụng vật liệu cùng loại để sửa chữa, bảo đảm lớp chống thấm và giảm ma sát này phải đồng đều toàn bộ mặt móng.

Trên móng bằng cấp phối đá gia cố xi măng có thể làm lớp chống thấm và giảm ma sát bằng lớp láng nhựa đường nóng hoặc nhũ tương nhựa đường theo quy định của thiết kế.

7.1. Mục đích, yêu cầu thử nghiệm

Thi công thử nghiệm hiện trường nhằm kiểm tra, hiệu chỉnh thành phần BTĐL đã thiết kế và công nghệ thi công cho phù hợp với điều kiện cụ thể của Dự án và điều kiện tự nhiên của khu vực. Đồng thời, những thông số kỹ thuật từ đoạn thử nghiệm thành công sẽ được áp dụng để thi công đại trà.

Phương án thử nghiệm được lập ra phải đáp ứng được các yêu cầu sau đây:

- Xác định được tỷ lệ cấp phối BTĐL hợp lý, bao gồm: lượng nước tối ưu; tỷ lệ hàm lượng cốt liệu mịn/cốt liệu; lượng chất kết dính (xi măng, phụ gia khoáng hoạt tính);

- Xác định khoảng thời gian có thể đầm nén hiệu quả hỗn hợp BTĐL sau khi ra khỏi máy trộn;

- Chiều dầy lớp rải; loại thiết bị san rải;

- Số lượt đầm lèn; loại thiết bị đầm;

- Thời gian đầm lèn có hiệu quả;

- Thời gian và phương pháp cắt khe;

- Thời gian thông xe (loại ô tô, thiết bị phục vụ trong quá trình thi công và khi đưa vào khai thác).

Các thông số, yêu cầu kỹ thuật của BTĐL và nội dung phương pháp thí nghiệm kiểm tra của đoạn thử nghiệm dẫn ở Mục 10.

7.2. Yêu cầu vị trí thử nghiệm

Thông thường chọn một đoạn thử nghiệm trên chính tuyến đường sẽ được xây dựng bằng BTĐL. Yêu cầu đoạn thử nghiệm có chiều dài 100m đã hoàn thiện xong đến hết phần móng. Nên chọn đoạn thử nghiệm tại vị trí đại diện cho cả tuyến đường và có độ dốc dọc bằng không. Trường hợp thi công đoạn thử nghiệm không thành công, Nhà thầu phải tự phá bỏ và tiếp tục thử nghiệm lại cho đến khi đạt yêu cầu.

Có thể chọn vị trí thử nghiệm (khu vực thử nghiệm) bên ngoài tuyến đường sẽ được xây dựng bằng BTĐL. Yêu cầu đối với khu vực thử nghiệm cần có các điều kiện tương tự với công trình thực tế. Kích thước bãi thí nghiệm hiện trường nên chọn để có thể thi công được một vệt BTĐL có chiều dài 100m, chiều rộng bằng đúng chiều rộng của tuyến đường (hoặc chiều dài 50m, chiều rộng gấp hai chiều rộng của tuyến đường).

7.3. Nội dung thi công thử nghiệm

Trên đoạn đường thử nghiệm (có chiều dài 100 m) chia đều thành nhiều (3 - 5) đoạn nhỏ, mỗi đoạn sẽ được tiến hành thử nghiệm với các thông số kỹ thuật khác nhau: độ cứng của bê tông, chiều dày lớp rải (hệ số rải), loại lu và số lượt lu lèn, thời gian bắt đầu lu lèn và kết thúc lu lèn, thời gian cắt khe để sau đó lựa chọn được các thông số kỹ thuật hợp lý đưa vào thi công đại trà.

Trình tự các bước thi công thử nghiệm được dẫn ở Mục 9.

7.4. Thí nghiệm kiểm tra các chỉ tiêu cơ lý của bê tông thử nghiệm

Trong quá trình thi công thử nghiệm cần phải xác định được các thông số kỹ thuật sau:

7.4.1. Xác định độ cứng

Độ cứng hỗn hợp bê tông xác định theo Phụ lục A.

7.4.2. Xác định cường độ nén mẫu đúc

Chế bị mẫu trụ D150mm x H300mm (sai số +2 mm) theo ASTM C 1435 - 99 (Phụ lục B).

Thí nghiệm xác định cường độ nén mẫu theo TCVN 3118:1993.

7.4.3. Xác định cường độ kéo khi uốn

Chế bị mẫu lăng trụ 100x100x400 mm theo ASTM C 1435 - 99 (Phụ lục B).

Thí nghiệm xác định cường độ kéo khi uốn theo TCVN 3119:1993.

7.4.4. Xác định khối lượng thể tích ướt, độ chặt bê tông sau khi lu lèn theo TCVN 9350:2012;

7.4.5. Xác định cường độ nén của mẫu khoan từ khối đổ theo TCXDVN 239:2006;

7.4.6. Xác định cường độ kéo khi uốn của mẫu cắt (100x100x400 mm) từ khối đổ theo TCVN 3119:1993;

7.4.7. Xác định và đánh giá độ bằng phẳng theo TCVN 8865:2011.

7.5. Lựa chọn thành phần bê tông sau khi thử nghiệm hiện trường

Sau khi có kết quả thí nghiệm hiện trường, lập quan hệ N/CKD (nước/chất kết dính) với cường độ nén và cường độ kéo khi uốn của mẫu bê tông lấy từ khối đổ. Chọn N/CKD ứng với cường độ nén và kéo khi uốn đạt yêu cầu thiết kế.

Đánh giá bề mặt bê tông hoàn thiện, chọn tỷ lệ CLM/CL (cốt liệu mịn/cốt liệu) theo nguyên tắc bê tông hoàn thiện không bị rỗ và tỷ lệ CLM/CL càng gần với CLM/CL đã chọn trong phòng thí nghiệm càng tốt.

Chọn loại phụ gia hóa học đảm bảo duy trì được độ cứng hỗn hợp bê tông không lớn hơn 60s khi ra khỏi guồng xoắn của máy rải.

Chọn chế độ lu lèn đảm bảo độ chặt, cường độ và độ phẳng đạt yêu cầu thiết kế.

Tính toán lại thành phần bê tông ứng với N/CKD và CLM/CL phù hợp sau khi có kết quả thí nghiệm hiện trường.

8.1. Trên cơ sở thiết kế bản vẽ thi công đã được phê duyệt, chuẩn bị vật liệu thi công phù hợp với tiến độ và biện pháp thi công cho từng đợt. Các vật liệu, vật tư chuẩn bị phải được lấy mẫu và thí nghiệm kiểm tra và đánh giá.

8.2. Chuẩn bị thiết bị thi công (trạm trộn/máy trộn, thiết bị vận chuyển, rải, đầm chặt, san, cắt khe,...) phù hợp với biện pháp thi công.

8.2.1. Thiết bị trộn hỗn hợp bê tông

Hỗn hợp BTĐL có thể được trộn bằng hầu hết các thiết bị trộn bê tông, trạm trộn hỗn hợp bê tông thông thường hoặc các trạm trộn BTĐL chuyên dụng. Công suất của thiết bị trộn cần phù hợp với công suất của thiết bị rải bê tông.

Khi sử dụng thiết bị trộn bê tông thông thường, lượng hỗn hợp BTĐL của mẻ trộn cần phải giảm so với khi trôn hỗn hợp bê tông thông thường. Thể tích mẻ trộn so với dung tích thùng trộn nên chọn như sau:

- Máy trộn cưỡng bức kiểu 2 trục nằm ngang: 75% ÷ 50% dung tích biểu kiến;

- Máy trộn cưỡng bức kiểu nồi trục đứng: khoảng 50% dung tích biểu kiến.

Khoảng cách giữa cửa xả của máy trộn và thùng xe chở bê tông không lớn hơn 2m. Khoảng cách giữa tường trạm trộn tới cửa xả của trạm phải đủ lớn để có thể xả đều hỗn hợp bê tông vào thùng/xe chở bê tông.

8.2.2. Thiết bị vận chuyển hỗn hợp bê tông

Sử dụng xe tải tự đổ từ 3,5 đến 22 tấn để vận chuyển hỗn hợp BTĐL. Xe vận chuyển bê tông cần có bạt che để giảm tối đa sự ảnh hưởng của thời tiết (nắng, mưa) đến hỗn hợp bê tông.

8.2.3. Thiết bị rải hỗn hợp bê tông

Nên sử dụng máy rải bê tông chuyên dụng có chiều dày lớp rải một lần đến 300mm.

8.2.4. Máy lu sơ bộ

Nên sử dụng máy lu rung loại có tải trọng tĩnh (Pt) 7 tấn, ưu tiên loại máy có trống bọc cao su. Cũng có thể sử dụng máy lu bánh hơi 9 tấn.

8.2.5. Máy lu chặt

Sử dụng máy lu rung có tải trọng tĩnh (Pt) từ 10 tấn đến 15 tấn cho lớp BTĐL có chiều dày thiết kế (sau khi đầm chặt) từ 200 mm đến 250 mm. Nếu chiều dày thiết kế lớp BTĐL (sau khi đầm chặt) nhỏ hơn 150 mm thì có thể sử dụng máy lu rung có tải trọng tĩnh 7 tấn.

8.2.6. Máy lu hoàn thiện

Sử dụng máy lu bánh hơi mặt nhẵn 15 tấn, tải trọng 1,5 ÷ 2,0 tấn/ bánh.

8.2.7. Các thiết bị và dụng cụ thi công khác

Chuẩn bị các thiết bị và dụng cụ cầm tay cho thi công. Có thể tham khảo chủng loại và số lượng theo Bảng 4.

Bảng 4 - Các thiết bị, dụng cụ thi công và kiểm tra

| Loại dụng cụ | Mục đích sử dụng | Số lượng |

| Máy cắt bê tông | Cắt khe co, cắt phần thừa bê tông | 1 cái |

| Máy đục bê tông | Đục phần thừa bê tông | 2 cái |

| Máy đầm cóc/ đầm bàn, xe lu dắt tay | Đầm phần lề phần sát ván khuôn, khe co dãn và những khu vực chật hẹp khác | 1 cái/ loại |

| Xẻng | Xúc, san hỗn hợp bê tông | 4 cái |

| Cào kim loại | Cào xới bề mặt khi thay đổi hay điều chỉnh độ cao lớp rải | 2 cái |

| Bàn trang kim loại hoặc gỗ | San gạt bề mặt bê tông | 2 cái |

| Tấm phủ bảo dưỡng | Sử dụng để giữ ẩm bề mặt bê tông | - |

| Tấm lót | Bảo quản phần bề mặt đã hoàn thiện cho phép xe đi qua | 10m2 |

| Đo độ ẩm, độ chặt | Đo độ ẩm và độ chặt của bê tông | 1 cái |

8.3. Kiểm tra nền/móng. Trước khi thi công mặt đường BTĐL, nền đường và móng đường phải được hoàn thành và đã được nghiệm thu theo đúng các yêu cầu kỹ thuật của thiết kế. Cần phải sửa chữa các khiếm khuyết, tồn tại, nếu cần (xem Mục 6).

8.4. Lập mốc để khống chế kích thước và cao trình mặt đường.

8.5. Ván khuôn

Ván khuôn phải làm bằng kim loại, đủ cứng, có tiết diện hình chữ U. Nếu ván khuôn sử dụng cho khe dọc (mối nối dọc) hoặc khe dừng thi công (mối nối thi công) phải được khoét lỗ trước để có thể luồn hoặc đóng thanh liên kết xuyên qua (khoảng cách và kích thước lỗ theo thiết kế). Chiều cao ván khuôn bằng với chiều dày tấm (lớp) BTXM thiết kế, chiều dài mỗi đoạn nên từ 3.0 đến 5.0 m. Dọc theo ván khuôn cứ cách 1m phải bố trí một thanh chống cố định (thanh chống một đầu hàn vào góc chữ U của ván khuôn, đầu dưới chống tựa vào một vật tựa gắn chặt xuống móng).

Lắp đặt ván khuôn phải bảo đảm chắc chắn, ngay ngắn, đỉnh ván khuôn phải bằng, không bị oằn, vẹo (đặc biệt là các đầu nối các đoạn ván khuôn). Tại các đoạn đường cong phải sử dụng loại ván khuôn ngắn, mỗi đoạn ván khuôn ngắn được đặt sao cho điểm giữa của ván khuôn trùng với điểm tiếp tuyến với đường cong. Sai số so với thiết kế về độ cao là ± 2 mm; về biến dạng dọc theo chiều dài đường là ± 3 mm.

8.6. Thanh liên kết của khe dọc

Thép thanh liên kết của khe dọc được chọn là cốt thép vằn (theo TCVN 1651 2:2008. Chiều dài và đường kính của thanh liên kết theo thiết kế. Đoạn giữa của thanh liên kết (chiều dài 100mm) được xử lý chống gỉ hoặc bằng cách quét nhựa đường.

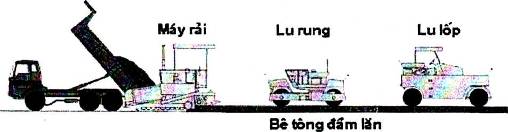

Thi công mặt đường và sân bãi bằng công nghệ BTĐL gồm các công đoạn: Trộn, vận chuyển, rải, lu lèn hỗn hợp bê tông; hoàn thiện bề mặt, tạo khe và bảo dưỡng lớp BTĐL.

Sơ đồ nguyên lý bố trí thiết bị thi công BTĐL ngoài hiện trường về cơ bản bao gồm máy rải, thiết bị lu rung và lu lốp như Hình 1.

Hình 1. Sơ đồ nguyên lý bố trí thiết bị thi công BTĐL ngoài hiện trường

9.1. Trộn hỗn hợp bê tông

Thể tích mẻ trộn, thời gian trộn tùy thuộc vào loại máy trộn. Quy trình trộn cần tuân theo hướng dẫn của nhà sản xuất và được hiệu chỉnh sau khi thi công thử nghiệm. Đối với đường GTNT, sân bãi có thể sử dụng loại máy trộn hiện trường, tham khảo các khuyến cáo trong Bảng 5.

Bảng 5 - Các thông số trộn hỗn hợp BTĐL tùy theo loại máy trộn

| Loại máy trộn | Dung tích thùng trộn, | Dung tích mẻ trộn BTĐL, | Thời gian chu kỳ, s | |||

| Định lượng | Trộn | Xả | Tổng cộng | |||

| Loại 2 trục ngang | 3,0 | 2,0 | 15 | 75 | 10 | 100 |

| 2,0 | 1,5 | 15 | 75 | 10 | 100 | |

| 1,5 | 1,0 | 15 | 60 | 10 | 85 | |

| 1,0 | 0,75 | 15 | 60 | 10 | 85 | |

| Loại nồi trục đứng | 2,5 | 1,5 | 20 | 60 | 30 | 110 |

| 2,0 | 1,25 | 20 | 75 | 30 | 125 | |

| 1,5 | 1,0 | 20 | 75 | 30 | 125 | |

Trường hợp không biết chính xác thể tích thực của máy trộn, tiến hành trộn thử sao cho không gây ra sự quá tải của động cơ trộn rồi xác định lượng trộn một mẻ.

Điều chỉnh lượng nước tại trạm trộn: Cần phải điều chỉnh lượng nước theo từng cấp 2kg/m3 cho phù hợp với điều kiện vận chuyển và thời tiết.

Nhiệt độ của hỗn hợp khi ra khỏi buồng trộn nên trong khoảng từ 10°C-30°C.

9.2. Vận chuyển

Sử dụng xe tải 3,5 ÷ 22 tấn vận chuyển BTĐL từ trạm trộn đến hiện trường. Khi xả hỗn hợp từ máy trộn và xe tự đổ, cần giảm độ cao giữa cửa xả của máy trộn với thùng xe tải hoặc lắp thêm máng đổ để chống phân tầng vật liệu. Có thể lắp ống cao su hoặc kẹp xích cho cửa xả của máy trộn.

Sử dụng tấm nilon, vải bạt phủ kín thùng xe trong khi vận chuyển. Nên để nguyên tấm phủ trong lúc trút bê tông vào máy rải.

Cần lắp thêm tấm phòng va chạm cho xe tải để tránh va chạm giữa bánh xe tải và thùng chứa của máy rải. Trong các tình huống không thể lật được thùng xe do chiều cao bị hạn chế, có thể sử dụng xẻng gạt dần hỗn hợp bê tông từ xe tải xuống phễu chứa của máy rải.

Thời gian kể từ khi trộn đến khi kết thúc lu lèn nên trong vòng 60 phút. Nếu không kịp hoàn thành trong vòng 60 phút, nên sử dụng phụ gia giảm nước - kéo dài thời gian đông kết (từ giai đoạn thiết kế). Khi sử dụng phụ gia kéo dài thời gian đông kết - thời gian vận chuyển, rải và đầm chặt được quy định theo kết quả thí nghiệm.

9.3. Bố trí nhân lực

Đối với dây chuyền thi công BTĐL, bố trí nhân lực tương ứng với các nội dung công việc có thể tham khảo Bảng 6. Dựa trên cơ sở đó, có thể điều chỉnh thay đổi nhân lực cho dây chuyền thi công được hợp lý tùy theo điều kiện thực tế của công trường.

Bảng 6 - Bố trí nhân lực và nội dung công việc trên dây chuyền thi công BTĐL

| Loại công việc | Thiết bị, dụng cụ sử dụng | Số người | Nội dung công việc |

| Người hướng dẫn | 1 đến 2 | Chỉ dẫn xe tải ra vào công trường, khắc phục các sơ xuất, quản lý lượng bê tông được đổ. Chỉ dẫn sửa các sai sót, hướng dẫn lu lèn và xác nhận số lần lu lèn, bảo dưỡng... | |

| Công tác đổ, rải bê tông, lu lèn | Xe tải tự đổ | - | Chuyển bê tông đến hiện trường |

| Máy rải | 1 | Điều khiển máy rải bê tông | |

| 1 | Kiểm tra và điều chỉnh độ cao mặt rải | ||

| Lu rung | 1 | Lái xe lu rung | |

| Lu bánh hơi | 1 | Lái lu bánh hơi | |

| Máy đầm cóc/ đầm bàn | 2 | Vận hành máy đầm | |

| Hỗ trợ máy rải, hoàn thiện và bảo dưỡng bề mặt bê tông | Xẻng | 2 | Bổ sung bê tông vào các phần thiếu cao độ |

| Cào kim loại | 2 | Xử lý phần bê tông tại vị trí thừa thiếu cao độ, phần cạnh tấm, khe dọc, khe thi công | |

| Bàn trang kim loại hoặc gỗ | 2 | San gạt bằng phẳng bề mặt bê tông | |

| Tấm bảo dưỡng bê tông | 2 | Trải tấm bảo dưỡng | |

| Máy phun nước tạo sương | 1 | Phun nước (dạng sương) lên bề mặt hỗn hợp BTĐL | |

| Thi công mối nối | Máy cắt, máy đục bê tông, búa sắt | 2 | Cắt, đục, dỡ bỏ phần bê tông thừa, lắp thanh liên kết tại khe dọc hoặc khe dừng thi công. |

| Đo đạc, thí nghiệm | Máy kinh vĩ, thủy chuẩn, thước thép | 2 | Định vị, theo dõi và điều chỉnh cao độ kích thước |

| Máy đo độ ẩm và độ chặt | 1 đến 2 | Xác định độ ẩm, độ chặt của bê tông sau lu lèn | |

9.4. Rải bê tông

9.4.1. Chế độ làm việc của máy rải

Chế độ hoạt động của máy rải được thiết lập như sau:

- Thanh san bằng: Nên ưu tiên sử dụng máy có thanh san bằng điều chỉnh được. Thanh san bằng kiểu cố định có thể sử dụng cho trường hợp độ dày lớp rải ≤ 15 cm và chiều rộng băng rải không đổi.

- Hướng quay của guồng xoắn: Hướng quay chuẩn áp dụng đối với rải BTĐL được đặt theo chiều dương (tức là hướng quay vừa đưa vật liệu lên trên vừa chuyển vật liệu sang trái và sang phải).

- Đường kính trục xoắn: đường kính trục xoắn chuẩn được lấy là Φ360 mm. Trường hợp bê tông đùn ra quá nhiều phải điều chỉnh tháo bớt trục xoắn. Cách tháo bớt trục xoắn như sau: từ phần giữa tháo 1 đốt để lại 2 đốt sau đó tháo tiếp 1 đốt để lại 2 đốt. Nếu thanh san bằng của máy rải có thể thay đổi chiều dài được thì nên tháo bớt guồng xoắn ở phần đoạn có thể thay đổi được của thanh san bằng tương ứng để hạn chế sự xuất hiện của các vết kéo xước mặt bê tông.

- Tấm chắn: tấm chắn được gắn phía dưới máy rải bê tông nhằm hạn chế sự phần tầng của bê tông nhưng làm giảm tính bằng phẳng của bề mặt BTĐL. Do vậy, cần điều chỉnh phần dưới tấm chắn sao cho khắc phục được hiện tượng trên đây, thường điều chỉnh cách vị trí đặt chuẩn khoảng 5 cm.

- Nên điều chỉnh khe hở từ bề mặt dưới của thanh đầm đến bề mặt rải của bê tông khoảng 7 ÷ 10 mm.

- Vị trí lắp đặt cảm biến (sensor) của thiết bị khống chế độ cao nên ở phía trước của trục guồng xoắn khoảng 0 ÷ 20 cm.

- Tần số đầm nén của máy rải: tần số đầm được lấy chuẩn là 15÷20 vòng/giây (900÷1300v/p). Trong trường hợp không xác định được cụ thể, điều chỉnh tùy theo điều kiện công trường.

- Lực rung: điều chỉnh cho phù hợp tránh gây ra rung mạnh hoặc cộng hưởng, làm giảm tính bằng phẳng của bề mặt rải. Cần điều chỉnh lực rung trong quá trình thi công rải thử cho phù hợp với điều kiện công trường.

- Tốc độ di chuyển máy rải: Tốc độ rải nên đặt là 1,2 ÷ 1,5 m/phút để tránh bê tông bị phân tầng. Nếu khả năng sản xuất bê tông của trạm trộn không đủ cho máy rải chạy liên tục với tốc độ trên đây thì cho máy hoạt động gián đoạn. Không nên cho máy rải di chuyển chậm hơn 1,2m/phút.

- Không được cho máy rải chạy khi trong phễu chứa hết vật liệu.

9.4.2. Bố trí vệt rải

Dựa theo yêu cầu của thiết kế (về phân tấm) để tính toán và bố trí chiều rộng vệt rải BTĐL cho hợp lý. Chiều rộng (ngang) mặt đường (hoặc móng đường) từ 3 m đến 4,5 m nên bố trí một vệt rải, chiều rộng mặt đường (hoặc móng đường) lớn hơn 4,5 m (đường 2 làn xe) bố trí 2 vệt rải. Đối với sân bãi, bố trí số vệt rải sao cho toàn bộ chiều rộng sân bãi bằng bội số chiều rộng một vệt rải (3 ÷ 4,5 m).

Nếu thiết kế không có quy định riêng, khi thi công BTĐL có thể áp dụng phương án không cần ván khuôn như sau:

Rải bê tông và lu lèn đến độ chặt yêu cầu với chiều rộng vệt rải được mở rộng thêm so với thiết kế quy định về mỗi bên 200 ÷ 400 mm (nên lấy lớn hơn chiều dày của lớp BTĐL sau khi lu chặt). Phần mở rộng này sẽ không được tính vào chiều rộng của mặt đường.

- Đối với phần mở rộng là mép phía ngoài tiếp giáp với lề đất sẽ được tận dụng để kết hợp với phần lề gia cố.

- Đối với phần mở rộng là mép phía trong tiếp giáp với vệt rải bê tông kế tiếp: Sau khi bê tông đã đông cứng, sử dụng máy cắt và máy đục bê tông loại bỏ phần bê tông thừa (phần mở rộng thêm) rồi tiếp tục thi công vệt bê tông kế tiếp.

- Vị trí tiếp giáp giữa vệt rải bê tông lần trước và vệt rải bê tông kế tiếp (lần sau) được gọi là mối nối khô và được bố trí trùng với khe dọc của đường hai làn xe hoặc khe dọc của sân bãi nếu có yêu cầu của thiết kế.

9.4.3. Thao tác rải

- Kiểm tra thiết bị tự động điều chỉnh độ cao rải với cơ chuẩn trước khi thi công.

- Tổ chức khởi động, chạy thử tất cả các thiết bị hơn một giờ trước khi rải.

- Điều chỉnh cao độ bề mặt rải bê tông: Máy lu rung thường phải qua lại nhiều lần ở phần giữa vệt rải theo mặt cắt ngang nên phần giữa vệt rải cần được rải cao hơn phần biên (gọi là lượng vồng lên). Lượng vồng lên này sẽ thay đổi tùy theo tính công tác của hỗn hợp bê tông, chiều rộng thi công và máy lu nên khi thi công cần điều chỉnh cho phù hợp. Lượng vồng lên thường lấy bằng 5 mm.

- Khi máy rải sử dụng thanh san bằng có thể thay đổi được chiều dài thì lượng bê tông rải phụ thêm (cao hơn bề mặt rải dự kiến) sẽ thay đổi tùy theo thành phần bê tông và độ dày của vệt rải. Với độ dày vệt rải là 150÷200 mm, lượng bê tông rải phụ thêm nên lấy bằng 5÷6%, với độ dày vệt rải là 250mm lượng bê tông rải phụ thêm nên lấy bằng 12÷14%.

- Khi máy rải sử dụng thanh san bằng cố định, lượng bê tông rải phụ thêm nên lấy bằng là 8÷10 % ứng với độ dày vệt rải là 150mm; 10÷12% ứng với độ dày vệt rải là 200mm và 12÷14% ứng với độ dày vệt rải là 250 mm. Tuy nhiên cần phải tiến hành thi công thử nghiệm để xác định lại lượng đắp thêm trước khi thi công.

- Hạn chế việc rải bê tông vào những ngày nắng nóng (trên 35°C). Nếu thi công vào những ngày nắng nóng có nhiệt độ trên 35°C, cần có những biện pháp che nắng và phun sương nước trên bề mặt bê tông tránh mất nước.

9.4.4. Điều chỉnh, sửa chữa bề mặt sau khi rải.

- BTĐL sau khi lu lèn chặt rất khó điều chỉnh, sửa chữa những khuyết tật về cao độ và độ bằng phẳng bề mặt. Do vậy, ngay sau khi rải, cần phải kiểm tra phát hiện ngay những vị trí chưa đạt yêu cầu về độ dày (cao độ) và độ bằng phẳng, lồi lõm cục bộ của lớp BTĐL để kịp thời có những sửa chữa khắc phục trước khi lu lèn.

- Trường hợp bề mặt cục bộ lớp BTĐL sau khi rải cao hơn so với yêu cầu, cần sử dụng xẻng và cào sắt loại bớt phần bê tông thừa rồi san phẳng bằng bàn trang và vỗ nhẹ bề mặt cho bằng phẳng và đồng nhất với độ chặt chung của lớp vừa rải bằng máy trước khi lu lèn.

- Trường hợp bề mặt cục bộ lớp BTĐL hoặc những vị trí sát ván khuôn sau khi rải thấp hơn so với yêu cầu, cần sử dụng cào sắt cày xới bề mặt lớp bê tông (sâu khoảng 5 cm) rồi bổ sung cho đủ hỗn hợp BTĐL vừa rải (có thể lấy từ phễu máy rải), san phẳng bằng bàn trang và và vỗ nhẹ bề mặt cho bằng phẳng và đồng nhất với độ chặt chung của lớp vừa rải bằng máy trước khi lu lèn.

9.5. Lu lèn bê tông

9.5.1. Thời gian lu lèn thích hợp

- BTĐL cần được rải và kết thúc lu lèn trong khi xi măng chưa bắt đầu đông kết. Thời gian đông kết của xi măng được thí nghiệm và theo yêu cầu ở Bảng 1. Nếu muốn kéo dài thời gian thi công cần phải bổ sung phụ gia chậm đông kết và thí nghiệm theo TCVN 9338:2012.

- Đối với mặt đường, móng đường hoặc sân bãi khi BTĐL được rải và lu lèn làm nhiều vệt (vệt rải). Khi thời gian rải và lu lèn của hai vệt liên tiếp không quá 60 phút thì xem như hai vệt rải này tạo thành một lớp đồng nhất. Vị trí tiếp giáp giữa hai vệt rải này được gọi là mối nối ướt và trùng với khe dọc của mặt đường hai làn xe hoặc khe dọc của sân bãi nếu có yêu cầu của thiết kế.

9.5.2. Trình tự lu lèn

- Trình tự lu: Sau khi rải BTĐL, lu sơ bộ bằng lu tĩnh hai lượt, lu chặt bằng lu rung đến khi độ chặt của bê tông đạt yêu cầu thiết kế, lu hoàn thiện bằng lu bánh lốp.

- Lu sơ bộ bằng lu tĩnh 02 lượt trên điểm cho BTĐL tương đối ổn định rồi tiếp theo đến lu rung, thường là 04 lượt trên điểm. Số lượt lu rung cần thiết để BTĐL đạt độ chặt quy định cần phải tham khảo từ thi công đoạn thử nghiệm. Trình tự lu trên đây cần được thực hiện ít nhất một lần để có tổng cộng bốn lượt lu rung trên một vệt rải trước khi kiểm tra độ chặt theo mục 10.3.1. Nếu kiểm tra thấy BTĐL chưa đạt độ chặt quy định, lặp lại sơ đồ trên bằng lu rung. Sau mỗi hai lượt lu rung tiến hành kiểm tra lại độ chặt (xem Hình 2).

- Trong quá trình lu, phải cẩn thận duy trì cao trình bề mặt, mức độ bằng phẳng bề mặt tại khu vực sát ván khuôn, không làm vỡ, biến dạng cục bộ cạnh mép tấm BTĐL.

- Sau lượt lu rung đầu tiên, phải tiếp tục kiểm tra độ phẳng, cao độ mặt đường. Xử lý ngay các khuyết tật theo hướng dẫn tại mục 9.4.4 trước khi tiến hành các lượt lu tiếp theo.

- Có thể sử dụng đầm cóc hoặc đầm bàn để đầm bổ sung tại các vị trí mép tấm BTĐL (sát ván khuôn) hoặc những vị trí cần sửa chữa khuyết tật.

- Đối với những vị trí chật hẹp: Khi san trải bằng tay, cần chia ra làm nhiều lớp, mỗi lớp khoảng 5 ÷10 cm. Từng lớp được đầm nhẹ bằng xẻng hoặc đầm cóc đầm nhẹ để bê tông ổn định. Cần phun một lượng nước nhỏ lên bề mặt bê tông lớp dưới trước khi rải lớp trên. Sử dụng máy lu rung cỡ nhỏ (lu mini) hoặc đầm cóc, đầm bàn để đầm nén bê tông đến khi đạt độ chặt yêu cầu.

- Trường hợp thi công không sử dụng ván khuôn như đã nêu ở mục 9.4.2 thì phần mở rộng 200÷400 mm về phía lề đường nên sử dụng máy lu cỡ nhỏ để tiến hành lu chặt, phần mở rộng 200÷400 mm về phía trong (sẽ là khe dọc của đường hai làn xe hoặc khe dọc của sân bãi) chỉ có tác dụng thay thế ván khuôn và sau này sẽ cắt bỏ nên không cần kiểm soát độ chặt.

- Sau khi lu lèn đạt độ chặt thiết kế, tiến hành lu hoàn thiện bằng lu bánh lốp để làm phẳng bề mặt, xóa các vệt bánh xe, lỗ rỗng hoặc các vết nứt vuông góc với hướng di chuyển của lu trên bề mặt đã đầm nén bằng lu rung. Một vị trí phải được lu tối thiểu là hai lượt.

9.5.3. Sơ đồ lu lèn

Sơ đồ lu sơ bộ và lu chặt: Tùy theo điều kiện thi công có thể áp dụng một trong ba sơ đồ tương ứng với ba trường hợp (phương án) sau đây:

- Trường hợp thi công theo từng vệt rải riêng biệt có sử dụng ván khuôn: Lu sơ bộ và lu chặt bê tông dọc theo biên của vệt rải trước rồi lần lượt dịch chuyển vào phía trong. Lượt lu đầu tiên, mép trống lu nên cách ván khuôn khoảng 25 ÷ 50 mm để bê BTĐL dần ổn định tránh ván khuôn bị xô lệch. Những lượt lu tiếp theo, mép trống lu cần bám sát theo ván khuôn để độ chặt của bê tông được đồng đều theo chiều ngang vệt rải. Luôn theo dõi sự dịch chuyển của ván khuôn để có những xử lý kịp thời, tránh sai lệch về cao độ, kích thước và độ chặt của lớp BTĐL.

- Trường hợp thi công theo từng vệt rải riêng biệt không sử dụng ván khuôn: Lu sơ bộ và lu chặt bê tông dọc theo biên của vệt rải trước rồi lần lượt dịch chuyển vào phía trong. Lượt lu đầu tiên, yêu cầu mép trống lu phải chờm ra phía ngoài mép rải bê tông 25 ÷ 50 mm nhằm giảm chuyển dịch ngang của bê tông. Có thể sử dụng thanh gỗ hoặc vật dụng thích hợp vỗ nhẹ vào bên hông của vệt rải để tăng ổn định cho bê tông trong khi lu lèn.

- Trường hợp thi công liên tục các vệt rải liền kề không sử dụng ván khuôn (xem 9.5.1). Lu sơ bộ và lu chặt bê tông lần lượt dọc theo biên phía ngoài cùng của vệt rải rồi đến dọc theo biên phía trong của vệt rải (vị trí sẽ được thi công liên tục các vệt rải liền kề tiếp theo). Đối với biên phía ngoài cùng, ở lượt lu đầu tiên, yêu cầu mép trống lu phải chờm ra phía ngoài mép rải phía ngoài cùng 25 ÷ 50 mm nhằm giảm chuyển dịch ngang của bê tông. Đối với biên phía trong, lu sơ bộ và lu chặt, yêu cầu mép trống lu phải cách mép rải bên trong từ 300 - 450mm. Chiều cao của lớp bê tông chưa lu lèn sẽ được sử dụng để xác định chiều dày rải bê tông của vệt rải kế tiếp. Chiều rộng chưa lu lèn này đảm bảo cho việc rải đổ bê tông vệt rải kế tiếp không gây ảnh hưởng đến quá trình lu lèn và vị trí mối nối ướt giữa hai lượt rải được lu lèn đồng thời. Tiếp tục lu sơ bộ và lu chặt lần lượt phần còn lại chưa được đầm chặt ở giữa của vệt rải (xem Hình 2). Cần kiểm tra độ chặt sau mỗi hai lượt lu, nếu thấy cần thiết, phải lu thêm trên mối nối ướt để đảm bảo độ bằng phẳng và độ chặt đồng đều.

Lu hoàn thiện: Sơ đồ lu hoàn thiện cũng tương tự như sơ đồ lu sơ bộ và lu chặt tương ứng với từng trường hợp trên đây. Cần lưu ý rằng khi lu hoàn thiện không cần lu chờm ra khỏi bề mặt phần BTĐL đã đầm chặt và phải kết thúc trước khi bê tông đông kết.

Hình 2 – Sơ đồ lu lèn Bê tông đầm lăn

9.5.4. Vận hành máy lu

- Sau khi lu tĩnh, phải quan sát nếu thấy lớp bê tông tương đối ổn định thì mới vận hành lu ở chế độ rung. Nếu bê tông quá ướt hoặc quá khô bị dịch chuyển nhiều khi lu lèn thì phải điều chỉnh lại độ lượng nước tại trạm trộn.

- Trong suốt quá trình lu rung, trống lu không được dừng lại trên bề mặt bê tông ở chế độ rung. Thiết bị tạo rung chỉ được hoạt động sau khi trống lu chuyển động và phải được tắt cách điểm dừng 300 - 600mm trước khi trống lu dừng di chuyển.

- Bố trí các điểm dừng của vệt lu so le để tránh tạo thành rãnh hoặc vùng trũng trên bề mặt BTĐL.

- Tốc độ, biên độ và tần số của trống lu phải hoạt động ở chế độ thích hợp để đạt được kết quả đầm nén tối ưu.

- Lu lèn với biên độ lớn và tần số thấp kết hợp với vận tốc lu lèn không quá 3,2 km/giờ sẽ cho kết quả lu lèn tốt nhất.

9.6. Thi công các khe nối

9.6.1. Khe dọc

Vị trí khe dọc được quy định theo thiết kế. Đối với mặt đường lớn hơn 4,5 m và đường hai làn xe, khe dọc được bố trí trùng với tim đường. Đối với sân bãi, khe dọc nếu có thường trùng với ranh giới giữa các vệt rải bê tông.

Thi công lắp đặt thanh thép liên kết ở khe dọc như sau:

- Trường hợp lắp đặt thanh thép liên kết cùng với quá trình lắp đặt ván khuôn: Thanh thép liên kết được luồn qua lỗ ván khuôn cố định. Sử dụng giá đỡ bằng thép cố định thanh thép liên kết trước khi rải BTĐL. Giá đỡ phải được định vị chính xác và cố định chắc chắn trên móng. Thanh thép liên kết được đặt tại vị trí 1/2 chiều dầy tấm song song với mặt tấm và được buộc chắc chắn vào giá đỡ bằng dây thép. Phải đưa bê tông vào phía dưới thanh liên kết dọc và đầm chặt trước khi rải bê tông và lu lèn.

- Trường hợp lắp đặt thanh thép liên kết không cùng với quá trình láp đặt ván khuôn. Sau khi lắp ván khuôn, tiến hành rải bê tông trong ván khuôn ở vệt rải trước, lu sơ bộ, lu chặt bê tông đã rải khoảng 2 lượt trên điểm, sử dụng búa (có thể là búa rung) đóng thanh thép liên kết vào phần bê tông đã lu lèn đúng vị trí thiết kế (vị trí lỗ khoét trên ván khuôn), hướng vuông góc với ván khuôn. Sử dụng giá đỡ kê đầu còn lại của thanh liên kết (sẽ liên kết với vệt rải sau) một cách chắc chắn rồi lu lèn bê tông đến độ chặt yêu cầu.

9.6.2. Khe dừng thi công

Khe dừng thi công theo chiều ngang đường được làm do hết ngày làm việc hoặc dừng do sự cố đột xuất. Vị trí khe dừng thi công nên trùng với vị trí các khe co ngang thiết kế và phải thẳng góc với tim đường.

Có 2 phương pháp thi công khe dừng thi công: sử dụng ván khuôn và không sử dụng ván khuôn.

- Trường hợp có sử dụng ván khuôn: Trước khi dừng thi công, đặt ván khuôn vào vị trí định trước và sử dụng thanh chống cố định ván khuôn xuống móng đường. Rải và lu lèn chặt bê tông đến hết phạm vi có ván khuôn (có thể sử dụng đầm cóc hoặc đầm bàn hỗ trợ). Cần chú ý công tác đầm tại mép sát ván khuôn tránh trường hợp sau khi tháo ván khuôn, bê tông không đạt độ chặt yêu cầu. Khi bê tông lần trước đã đóng rắn, tháo khuôn ra và thi công lần tiếp theo.

- Trường hợp không sử dụng ván khuôn: Trước khi dừng thi công, tại phần cuối của vệt rải, dài khoảng 300 cm ÷ 400 cm, vuốt dốc bê tông tạo một góc nghiêng với mặt đứng khoảng từ 50°÷75°. Lu lèn chặt bê tông kể cả phần vuốt dốc. Sau khi bê tông lần trước đã đóng rắn, tại phần vuốt dốc, tiến hành cắt và đục bỏ phần bê tông phía trên đến độ sâu bằng 1/3÷1/2 độ dày lớp bê tông rồi thi công lần tiếp theo.

Cần chú ý rằng: Tại vị trí giao nhau giữa các đợt đổ bê tông cũ và mới nhất thiết phải dừng chế độ rung khi máy lu rung chạy trên phần đã thi công xong (bê tông cũ). Sử dụng các tấm gỗ dán lót lên phần bê tông cũ để bảo vệ bề mặt.

9.6.3. Khe co ngang

Vị trí khe co ngang được quy định theo thiết kế.

Các khe co ngang được hình thành từ việc cắt sau khi bê tông đã đóng rắn.

Thời điểm cắt khe co ngang cần được xác định chính xác khi thi công thử nghiệm. Khuyến nghị thời điểm cắt khe tùy thuộc vào chênh lệch nhiệt độ ngày đêm khi thi công như sau: Chênh lệch lệch nhiệt độ ngày đêm khi thi công trên 15°C - thời điểm cắt khe từ 10h đến 16 h; chênh lệch lệch nhiệt độ ngày đêm khi thi công từ 15°C đến 10°C - thời điểm cắt khe từ 14h đến 20 h; chênh lệch nhiệt độ ngày đêm khi thi công dưới 10°C - thời điểm cắt khe không lớn hơn 24h.

Khoảng cách giữa các khe co ngang đối với lớp mặt đường BTĐL có chiều dày từ 200 mm đến 250 mm khoảng 8 m đến 10 m; đối với lớp mặt đường BTĐL có chiều dày từ 160 mm đến dưới 200 mm khoảng 6 m đến dưới 7 m. Đối với BTĐL làm móng đường không cần có khe co ngang trừ khi có chỉ dẫn khác của thiết kế.

Độ sâu của khe co ngang không nhỏ hơn 1/4 độ dày của lớp BTĐL và bề rộng khoảng 3 - 6mm.

Trình tự thi công khe co ngang: Trên bề mặt BTĐL, cần vẽ đánh dấu trước vị trí cần phải tạo khe co ngang. Sử dụng máy cưa bê tông để cắt khe co ngang vào đúng thời điểm cắt khe đã được tính toán xác định khi thi công thử nghiệm.

Theo dõi và kiểm tra vết nứt theo chiều đứng lớp bê tông tại chỗ tạo khe co ngang và theo dõi các vết nứt phụ thêm nếu có trên toàn bộ mặt đường BTĐL để có những điều chỉnh về thời gian cắt khe và khoảng cách giữa các khe co ngang cho những đoạn tiếp theo.

9.7. Bảo dưỡng

Việc bảo dưỡng ẩm cần được tiến hành sớm ngay sau khi kết thúc lu lèn bằng cách phun hợp chất chống khô bề mặt hoặc phủ các tấm bảo dưỡng kết hợp với phun nước.

Thời gian bảo dưỡng đảm bảo theo yêu cầu của TCVN 8828:2011. Đối với đoạn đường có độ dốc, cần tiến hành phun nước nhiều lần lên phần cao của đoạn dốc đó. Trong thời gian nắng nóng cần sử dụng tấm vật liệu không thấm nước để che phủ và cần tăng số lần phun nước.

Thời điểm đưa vào lưu thông: Được quyết định trong Chỉ dẫn kỹ thuật thi công của dự án nhưng không sớm hơn thời gian kết thúc bảo dưỡng theo TCVN 8828:2011.

Tùy theo yêu cầu cụ thể và thông qua thí nghiệm cường độ của bê tông ở tuổi sớm (xem 7.1) để quyết định thời điểm có thể cho các thiết bị phục vụ thi công chạy qua BTĐL khi đang bảo dưỡng hoặc thông xe. Trường hợp không có phụ gia tăng nhanh cường độ, có thể thông xe sau 7 ngày nhưng cần hạn chế tốc độ và điều phối luân chuyển đều khắp trên các làn xe.

9.8. Chèn khe

Sau khi kết thúc thời gian bảo dưỡng cần tiến hành chèn khe kịp thời.

Trước khi rót chất chèn khe vào các khe cần làm sạch khe bằng thiết bị hơi ép. Chỉ được rót chất chèn khe khi khe khô, sạch. Rót chất chèn dần từ dưới lên, phải đồng đều suốt chiều sâu khe. Phải đảm bảo nhiệt độ đun nóng vật liệu chèn khe, nhiệt độ lúc rót và cách rót chèn theo đúng chỉ dẫn của nhà sản xuất.

9.9. Các chú ý khác liên quan tới trong quá trình thi công

9.9.1. Sự phân tầng vật liệu

Sự phân tầng vật liệu trong khi rải là nguyên nhân gây ra chất lượng bê tông không đồng đều và rỗ mặt hoặc rạn nứt. Nếu bê tông sau khi đã rải, phát hiện thấy hiện tượng bị phân tầng, cần ngưng hoạt động của máy rải, kiểm tra và điều chỉnh lượng vật liệu trong phễu, tốc độ guồng xoắn, tốc độ di chuyển của máy rải đến khi đạt yêu cầu (không bị phân tầng).

Những vị trí bê tông đã rải bị phân tầng cần được loại bỏ hoàn toàn và thay thế vào đó bằng bê tông rải mới có chất lượng đạt yêu cầu trước khi lu lèn.

9.9.2. Hiện tượng lún lõm

Trong trường hợp lượng nước trong bê tông nhiều, bê tông sẽ dễ bị lún do tải trọng động của máy lu rung nên có thể tiến hành lèn bằng máy lu bánh hơi sau đó chờ cho bê tông cứng hơn (tổn thất tính công tác), lu lại bằng máy lu rung. Khi cần điều chỉnh độ cao độ bề mặt bê tông trong trường hợp này cần tuân theo chỉ dẫn như ở mục 9.4.4.

9.9.3. Hạt cốt liệu lớn lộ trên mặt hoặc bề mặt bị rỗ do tập trung nhiều cốt liệu lớn sau khi rải

Sử dụng cào sắt cào xới khu vực tập trung cốt liệu lớn tới độ sâu khoảng 5 cm rồi bổ sung cho đủ hỗn hợp BTĐL vừa rải (có thể lấy từ phễu máy rải), san phẳng bằng bàn trang và và vỗ nhẹ bề mặt cho bằng phẳng và đồng nhất với độ chặt chung của lớp đã rải rồi mới lu lèn.

9.9.4. Thi công trong điều kiện thời tiết đặc biệt

Khi thi công trong mùa mưa, bão, cần chuẩn bị các phương tiện để che chắn phần BTĐL đã rải mà chưa đầm chặt, hỗn hợp bê tông đã trộn.

Không thi công áo đường khi trời mưa. Trong quá trình thi công, nếu xảy ra mưa, cần thực hiện:

+ Che chắn diện tích BTĐL đã rải mà chưa đầm và nhanh chóng đầm chặt và hoàn thiện bề mặt để đảm bảo nước không xói, đọng trên bề mặt áo đường.

+ Dừng đổ và rải diện tích mới.

Đối với phần BTĐL đã đổ hoặc rải mà không đủ điều kiện để đầm chặt cần được gạt gọn và che phủ để thoát nước và không cho nước mưa trực tiếp vào diện tích đã đổ/rải.

Các khu vực không đảm bảo điều kiện này cần loại bỏ sau khi kết thúc mưa hoặc trước khi thực hiện thi công tiếp.

10. Yêu cầu kiểm soát chất lượng trong quá trình thi công và nghiệm thu

10.1 Kiểm tra thiết bị trộn

Công suất thực tế của trạm trộn phải phù hợp với năng suất rải yêu cầu.

Các thiết bị định lượng của trạm trộn cần đảm bảo hoạt động ổn định, chính xác. Sai số của các thiết bị định lượng cho phép trong Bảng 7.

Bảng 7 - Sai số cho phép của các thiết bị định lượng

| Thông số | Sai số cho phép, % |

| Định lượng xi măng và phụ gia khoáng | < 1 |

| Định lượng cốt liệu | < 3 |

| Định lượng nước và phụ gia hóa học | < 1 |

10.2 Kiểm tra vật liệu

Khi thay đổi nguồn cung cấp của vật liệu bất kỳ vật liệu nào, cần thí nghiệm lại tất cả các chỉ tiêu để kiểm tra sự phù hợp với yêu cầu kỹ thuật của vật liệu đó và điều chỉnh thành phần bê tông nếu cần thiết.

Khi nguồn cung cấp vật liệu không thay đổi, kiểm tra định kỳ một số chỉ tiêu theo Bảng 8.

Bảng 8 - Nội dung tiêu chuẩn và tần suất kiểm tra đối với vật liệu chế tạo BTĐL

| Vật liệu | Nội dung kiểm tra | Tần suất kiểm tra | Tiêu chuẩn kiểm tra |

| Xi măng | Cường độ kéo khi uốn, cường độ nén | 1500t/lần | TCVN 6016:2011 |

| Các chỉ tiêu về thành phần hóa học ở Bảng 1 | 1 lần trước khi vào thi công (hoặc thay đổi nguồn cung cấp vật liệu) | TCVN 141:2008 | |

| Thời gian đông kết Độ nghiền mịn | 2000t/lần

| TCVN 6017:95 TCVN 4030:03 | |

| Cốt liệu | Thành phần hạt, hàm lượng thoi dẹt, khối lượng riêng, khối lượng thể tích | 2500m3/lần | TCVN 7572 1÷20: 2006 |

| Hàm lượng bụi bùn sét, hàm lượng hạt mịn | 1000 m3/lần | ||

| Độ mài mòn, cường độ chịu nén của đá gốc | 1000 m3/lần | ||

| Độ ẩm | 1 lần / ca | TCVN 7572 - 7:2006 | |

| Các loại phụ gia | Các chỉ tiêu | 5t/lần | TCVN 8826:2011 TCVN 8827:2011 |

| Chất tạo màng bảo dưỡng | Tỷ lệ giữ nước hữu hiệu, thời gian hình thành màng | 5t/lần | ASTM C309-98 |

| Nước | Độ pH, hàm lượng muối, hàm lượng tạp chất và ion SO4 | Khi không sử dụng nước sinh hoạt | TCVN 6492:1999 |

10.3 Yêu cầu kiểm tra trong và sau quá trình thi công

10.3.1. Trong quá trình thi công, đơn vị thi công phải luôn tự kiểm tra chất lượng mỗi công đoạn từ trộn, vận chuyển hỗn hợp, lắp đặt ván khuôn, đến rải, san, đầm nén và bảo dưỡng.

- Kiểm tra độ cứng của hỗn hợp bê tông tại trạm trộn bê tông và khi ra khỏi guồng xoắn của máy rải. Yêu cầu độ cứng của bê tông khi ra khỏi guồng xoắn của máy rải không được lớn hơn 45s.

- Kiểm soát thời gian vận chuyển của hỗn hợp bê tông. Thời gian vận chuyển hỗn hợp bê tông được tính từ lúc bê tông được trút ra khỏi buồng trộn của máy trộn lên xe tải đến khi bê tông được đổ vào phễu nạp liệu của máy rải. Đối với bê tông không sử dụng phụ gia kéo dài thời gian đông kết, thời gian vận chuyển không nên quá 45 phút. Đối với bê tông sử dụng phụ gia kéo dài thời gian đông kết, thời gian này có thể được điều chỉnh dài hơn tùy thuộc vào đặc tính của phụ gia và kết quả thí nghiệm thực tế.

- Kiểm tra yêu cầu về đầm nén của BTĐL tại hiện trường thông qua độ chặt thi công bằng thiết bị phóng xạ theo TCVN 9350:2012 hoặc ASTM C1040 / C1040M - 08(2013). Độ chặt thi công của BTĐL tại hiện trường (K) là tỷ số giữa khối lượng lượng thể tích khô của bê tông xác định được tại hiện trường (gkht) và khối lượng thể tích khô của mẫu bê tông định chuẩn trong phòng thí nghiệm khi thiết kế (gktk), tính bằng số thập phân (K = gkht / gktk). Tần suất kiểm tra độ chặt thi công của bê tông: cứ 1Km đường kiểm tra 30 vị trí hoặc 1 lần/ 200m2 sân bãi. Yêu cầu về độ chặt của bê tông sau khi lu lèn ≥ 0,98 độ chặt thiết kế.

- Lấy mẫu (đúc mẫu) để kiểm tra cường độ nén của bê tông theo TCVN 3118:1993 và cường độ chịu kéo khi uốn của bê tông theo TCVN 3119:1993. Tại trạm trộn lấy 6 tổ mẫu/ca (3 tổ mẫu nén và 3 tổ mẫu uốn); tại hiện trường lấy 6 tổ mẫu cho 200m3 bê tông (3 tổ mẫu nén và 3 tổ mẫu uốn).

10.3.2. Sau khi thi công, nội dung, tần suất kiểm tra quy định ở Bảng 9. Kết quả kiểm tra được sử dụng để đánh giá nghiệm thu ở 10. 4.

Bảng 9 - Nội dung, tiêu chuẩn và tần suất kiểm tra chất lượng mặt đường BTĐL sau thi công

| Nội dung kiểm tra | Tiêu chuẩn kiểm tra | Tần suất kiểm tra |

| Chiều dày tấm |

| Cứ khoảng 100m trong bề rộng rải kiểm tra 1 điểm (khoan lấy lõi để kiểm tra bề dày) |

| Độ bằng phẳng | TCVN 8864:2011 | Mỗi 200m2 của mỗi nửa làn xe đo 2 vị trí |

| Độ gồ ghề quốc tế IRI | TCVN 8865:2011 | Kiểm tra liên tục cho toàn bộ các làn xe |

| Độ nhám bề mặt | TCVN 8866:2011 | 1 vị trí / 200m2 |

| Chiều rộng mặt đường |

| Thước: 4 điểm/200m |

| Cao độ trên trắc dọc |

| Máy thủy bình: tối thiểu 4 điểm/200m |

| Bong tróc, nứt |

| Đo diện tích thực và tính tỷ lệ so với tổng số diện tích |

| Độ đầy khi rót vật liệu chèn khe |

| Thước: 6 điểm/200m khe |

10.4 Yêu cầu nghiệm thu

Nguyên tắc chung khi nghiệm thu phải thu tuân thủ theo quy định của thiết kế.

Việc nghiệm thu mặt đường BTĐL sau khi hoàn thành phải được thực hiện trên từng 1Km đường theo các chỉ tiêu yêu cầu sau đây:

10.4.1. Cường độ xác định trên mẫu đúc

Cường độ trung bình của bê tông của tất cả các tổ mẫu đúc từ hỗn hợp bê tông không được nhỏ hơn cường độ thiết kế.

10.4.2. Cường độ xác định trên mẫu khoan từ hiện trường

Khi có tổ mẫu đúc nào không đạt yêu cầu, thực hiện khoan mẫu hiện trường và xác định cường độ nén của bê tông. Cường độ nén của bê tông trên mẫu khoan từ hiện trường thí nghiệm và xác định theo TCXDVN 239:2006.

10.4.3. Kích thước hình học mặt đường

Sai số cho phép và tần suất kiểm tra quy định trong Bảng 10.

Bảng 10 - Sai số kích thước hình học cho phép

| Thông số | Sai số cho phép | Tần suất kiểm tra |

| Chiều rộng mặt đường | +10cm | 10 mặt cắt ngang/1km |

| Chiều dày mặt đường | +10% | 10 mặt cắt ngang/1km hoặc 1 vị trí / 500m2 sân bãi |

| Độ dốc ngang lề đường và mặt đường | +5% | 10 mặt cắt ngang trong 1 km |

10.4.4. Chiều dày tấm

Giá trị trung bình của từng đoạn không nhỏ hơn -5 mm và giá trị từng kết quả đo không nhỏ hơn -10 mm.

10.4.5. Độ bằng phẳng mặt đường

Yêu cầu độ bằng phẳng mặt đường theo TCVN 8864:2011 với mật độ 20 vị trí / 1km đường hoặc 1 vị trí / 250 m2 sân bãi hoặc theo TCVN 8865:2011 liên tục cho toàn bộ các làn xe bằng phải đạt quy định của thiết kế.

10.4.6. Độ nhám mặt đường

Trường hợp sử dụng BTĐL để làm tầng mặt mặt đường BTXM, yêu cầu độ nhám mặt đường theo TCVN 8866:2011 phải đạt quy định của thiết kế.

10.4.7. Vết nứt

- Đối với trường hợp sử dụng BTĐL làm tầng mặt mặt đường có cấu tạo khe co ngang: Không có vết nứt theo chiều dọc tấm; không có vết nứt tại góc tấm; có thể có vết nứt ngang (hướng vuông góc với tim đường) với khoảng cách phân bổ đều (1,5 m ÷ 3,0 m) đồng thời độ mở rộng vết nứt trên bề mặt không vượt quá 0,6 mm.

- Đối với trường hợp sử dụng BTĐL làm tầng mặt mặt đường không có cấu tạo khe co ngang (sân bãi, bãi đỗ xe...), móng đường không cho phép có vết nứt theo chiều dọc (hướng trùng với tim đường hoặc vệt rải), cho phép nứt theo chiều ngang (hướng vuông góc với tim đường hoặc vệt rải).

10.4.8. Bong tróc: Tổng diện tích có bề mặt bị bong tróc nhẹ (chiều sâu dưới 3 mm) không được vượt qua 5% so với tổng diện tích kiểm tra.

10.4.9. 100% các điểm kiểm tra đều có vật liệu chèn khe không thấp hơn bề mặt mặt đường.

11. An toàn lao động và bảo vệ môi trường

11.1. Trước khi thi công phải bố trí biển báo “công trường” biển báo hạn chế tốc độ và biển báo hướng dẫn giao thông ở 2 phía đầu đoạn thi công. Tại 2 đầu đoạn đường thi công phải bố trí người có trách nhiệm đeo băng đỏ, cầm cờ đỏ để điều khiển và điều chỉnh hướng dẫn giao thông qua lại, đặc biệt ở các đường mở rộng, nâng cấp vừa thi công vừa đảm bảo giao thông. Các chỗ để máy rải BTĐL khi ngừng thi công phải có cảnh báo từ xa 200m và có chỉ dẫn phân luồng cho các phương tiện giao thông phòng tránh.

11.2. Phải bố trí rào chắn khu vực thi công, đảm bảo mặt bằng thi công đồng thời đảm bảo an toàn cho người và phương tiện qua lại. Cấm những người không có nhiệm vụ trèo lên lên xe, máy thi công. Ban đêm phải bố trí đèn thắp đủ sáng khu vực thi công hoặc đèn nháy báo hiệu chú ý đi chậm lại.

11.3. Trong quá trình thi công, cấm những người điều khiển xe, máy rời khỏi buồng điều khiển.

11.4. Toàn bộ đất đá và vật liệu bêtông phế thải phát sinh trong quá trình thi công phải được di rời ra khỏi phạm vi công trường và tích chứa có điều kiện tại các khu vực quy định đã được qui hoạch và thảo thuận với các cấp, các ngành có liên quan.

11.5. Phải có biện pháp chống bụi trong quá trình thi công và giảm thiểu tiếng ồn do máy móc, thiết bị thi công gây ra cho dân cư xung quanh.

11.6. Thường xuyên kiểm tra công tác duy tu, bảo dưỡng hệ thống đường công vụ, bảo đảm điều kiện an toàn và thuận lợi cho mọi người và phương tiện đi lại đặc biệt thi công vào mùa mưa bão.

11.7. Phải chủ động làm tạm các đoạn đường vuốt nối bằng đất hoặc đất đá dăm tại các vị trí đầu các vệt rải đã cho phép thông xe để tạo hiện trường cho thi công vệt bên cạnh, để người và phương tiện đi lại an toàn.

11.8. Công nhân phục vụ theo máy rải BTĐL phải có ủng, găng tay, khẩu trang, quần áo lao động phù hợp với công việc được giao.

11.9. Trước mỗi ca làm việc phải kiểm tra tất cả các máy móc và thiết bị thi công, sửa chữa, điều chỉnh để máy hoạt động tốt. Ghi vào sổ trực ban ở hiện trường về hiện trạng và các hư hỏng của máy và báo cho người chỉ đạo thi công ở hiện trường kịp thời.

11.10. Sau khi kết thúc thi công phải thu dọn hiện trường sạch sẽ, trả lại vẻ đẹp tự nhiên và giữ gìn môi trường khu vực đã thi công sạch đẹp.

Nhà thầu phải có trách nhiệm sửa sang lại hoặc làm lại hệ thống đường xá, các công trình công cộng, nhà cửa, bãi đỗ, cột điện.... bị hư hỏng do quá trình xe máy phục vụ thi công gây ra.

(Standard Test Methods for Determining Consistency and Density of Roller - Compacted Concrete Using a Vibrating Table)

(quy định)

A.1 Phạm vi áp dụng

A.1.1 Tiêu chuẩn này quy định các phương pháp thử xác định độ cứng của hỗn hợp bê tông bằng dụng cụ Vebe và khối lượng thể tích của mẫu bê tông đã được đầm chặt. Các phương pháp thử này có thể áp dụng cho hỗn hợp bê tông trộn trong phòng thí nghiệm và tại hiện trường có kích thước hạt cốt liệu nhỏ hơn hoặc bằng 50mm. Trường hợp kích thước cốt liệu lớn hơn 50mm, các phương pháp này chỉ được sử dụng với hỗn hợp bê tông đã sàng qua sàng 50mm, loại bỏ phần cốt liệu có kích thước lớn hơn 50mm theo hướng dẫn của tiêu chuẩn ASTM C172.

A.1.2 Các phương pháp thử này sử dụng cho hỗn hợp BTĐL nhưng cũng có thể sử dụng cho các dạng hỗn hợp khác như đá cấp phối gia cố xi măng, đất gia cố xi măng.

A.1.3 Tiêu chuẩn này không chú trọng vào các vấn đề liên quan đến an toàn vào sự kết hợp sử dụng tiêu chuẩn này với tiêu chuẩn khác. Người sử dụng tiêu chuẩn này có trách nhiệm thiết lập các vấn đề an toàn sức khỏe phù hợp với thực tế và quy định các giới hạn điều chỉnh trước khi sử dụng.

A.2 Tài liệu viện dẫn

A.2.1 Các tiêu chuẩn ASTM

ASTM C 29/C 29M Test Method for Unit Weight and Voids in Aggregate (2) ( Phương pháp thử khối lượng thể tích và độ rỗng của cốt liệu);

ASTM C 172 Practice for Sampling Freshly Mixed Concrete (3) (Hướng dẫn lấy mẫu hỗn hợp bê tông);

ASTM E 1 Specification for ASTM Thermometers (4) (Yêu cầu kỹ thuật cho nhiệt kế sử dụng trong ASTM);

ASTM E 11 Specification for Wire Cloth and Sieves for Testing Purposes (5) (Yêu cầu kỹ thuật cho lưới sàng và sàng thí nghiệm).

A.2.2 Các tiêu chuẩn và báo cáo của ACI

207.5R-88 Report on Roller - Compacted Concrete (6) (Báo cáo BTĐL);

211.3-75 (R 1988) Standard Practice for Selecting Proportions for No- Splump Concrete (6) (Tiêu chuẩn hướng dẫn lựa chọn thành phần cho bê tông không độ sụt);

A.2.3 Hướng dẫn thử nghiệm của Cục Khai hoang - Hoa Kỳ

ASBR 4905-86 Consistency and Density of No - Slump Concrete by Vibrating Table (7) (Xác định độ cứng và khối lượng thể tích của bê tông không độ sụt bằng bàn rung)

A.2.4 Tiêu chuẩn Anh

BS 1881: Part 104:1983 Method for Determination of Vebe Time (8) (Phương pháp xác định độ cứng Vebe)

CHÚ THÍCH:

(1) Các tiêu chuẩn này được Ủy ban ASTM C-9 về bê tông và cốt liệu cho bê tông ban hành và phân ban C09.45 về BTĐL chịu trách nhiệm thực hiện. Phiên bản này được phê chuẩn ngày 8 tháng 5 năm 1991 và được xuất bản tháng 8 năm 1991. Tiêu chuẩn này được phê duyệt lại năm 1998.

(2) Bàn rung Vebe bao gồm thùng mẫu hình trụ, cần dẫn hướng.

(3) Tuyển tập tiêu chuẩn ASTM, Vol 04.02.

(4) Tuyển tập tiêu chuẩn ASTM, Vol 14.03.

(5) Tuyển tập tiêu chuẩn ASTM, Vol 14.02.

(6) Hướng dẫn thử nghiệm bê tông của ACI, Phần 1 vật liệu và hướng dẫn chung về tính chất của bê tông. Hiệp hội bê tông Hoa Kỳ, Hộp thư số 19150, Detroit, MI 48219,1988.

(7) Hướng dẫn thiết kế và thi công BTĐL cho đập, bản ghi nhớ kỹ thuật ACER số 8, Cục Khai hoang Hoa Kỳ, Denver, CO, Phụ lục A, 1987.

(8) Thử nghiệm bê tông, Hiệp hội Tiêu chuẩn Anh, số 2 đường Park, London, Anh W1A 2W.

A.3 Những vấn đề chung của phương pháp thử

A.3.1 Bàn rung Vebe được sử dụng để xác định tính công tác của hỗn hợp bê tông từ cứng tới đặc biệt khô (chú thích 1). Tính công tác (độ cứng) được xác định bằng thời gian cần thiết để hỗn hợp bê tông được đầm chặt trong khuôn hình trụ. Khối lượng thể tích của hỗn hợp bê tông được lèn chặt được xác định bằng cách chia khối lượng mẫu cho thể tích đã được đầm chặt. Thể tích mẫu được xác định bằng phương pháp nước chiếm chỗ.

A.3.2 Các phương pháp được quy định như sau:

Phương pháp A: (Sử dụng quả gia tải nặng 22,7 kg đặt trên mặt mẫu). Phương pháp A sử dụng cho hỗn hợp bê tông từ rất cứng đến đặc biệt khô theo ACI 211.3 - 75 (R 1998).

Phương pháp B: (Không sử dụng gia tải). Phương pháp B sử dụng cho hỗn hợp bê tông từ cứng đến rất cứng hoặc thời gian Vebe xác định theo phương pháp A thấp hơn 5s.

A.4 Ý nghĩa và sử dụng

A.4.1 Các phương pháp thử trong tiêu chuẩn này sử dụng cho xác định độ cứng và khối lượng thể tích của hỗn hợp bê tông từ cứng đến đặc biệt khô nói chung và BTĐL.

A.4.1.1 Do hỗn hợp BTĐL là hỗn hợp bê tông từ cứng đến đặc biệt khô nên tiêu chuẩn phương pháp thử Vebe sử dụng thanh chọc và côn thử độ sụt được thay thế bằng phương pháp A và phương pháp B. Đối với phương pháp A, quả gia tải được tăng trọng lượng từ 2,72 kg lên 22,7 kg và đối với phương pháp B, quả gia tải được bỏ đi.

A.4.2 Phương pháp A sử dụng quả gia tải 22,7 kg sử dụng cho hỗn hợp bê tông được làm chặt bằng phương pháp lu lèn. Độ cứng và khối lượng thể tích của bê tông phù hợp cho việc làm chặt bằng máy lu rung có thể xác định bằng phương pháp A.

A.4.3 Phương pháp B không sử dụng quả gia tải có thể sử dụng để xác định độ cứng và khối lượng thể tích của một số loại hỗn hợp bê tông có thể đầm chặt bằng đầm rung thông thường và một số loại hỗn hợp bê tông làm chặt bằng lu rung.

A.5 Thiết bị, dụng cụ

A.5.1 Bàn rung Vebe

Bàn rung Vebe được chế tạo từ thép tấm dày 19 mm kích thước dài x rộng x cao: 381 mm x 260 mm x 305 mm. Bàn rung phải được đặt trên khớp đàn hồi để không bị biến dạng trong quá trình hoạt động. Bàn rung hoạt động nhờ mô tơ rung chạy điện. Tổng khối lượng của bàn rung và mô tơ rung khoảng 95kg. Bàn rung phải được đặt thăng bằng và được bắt chặt bằng bu lông xuống sàn nhà hoặc bê tông đủ nặng để tránh cho thiết bị dịch chuyển trong quá trình thí nghiệm.

CHÚ THÍCH:

- Bàn rung giới thiệu trong tiêu chuẩn này là loại bàn rung Vebe.

- Kiểm tra thời hạn cho phép sử dụng thiết bị.

- Có thể sử dụng bàn rung có các đặc tính dao động hình sin thay thế bàn rung Vebe nếu phù hợp với yêu cầu thử nghiệm của mục 9 và 11.

A.5.2 Thùng mẫu hình trụ

Thùng mẫu phải được làm bằng thép hoặc kim loại cứng khác chịu được tác động ăn mòn của hồ xi măng. Đường kính trong thùng 241±2 mm, chiều cao thùng 197±2 mm và chiều dày thành thùng 6 ± 2 mm. Thể tích của thùng mẫu được xác định chính xác tới 0,028 L theo tiêu chuẩn ASTM C29/C26M. Thùng mẫu phải có tai giữ để có thể neo chặt xuống bàn rung. Vành trên thùng mẫu cần phải nhẵn, phẳng, song song với mặt đáy thùng để không khí và nước không lọt qua khi đặt tấm thủy tinh hoặc miếng nhựa phẳng lên vành trên thùng mẫu.

A.5.3 Tay giữ và ống dẫn hướng

Ống dẫn hướng được gắn vào tay giữ có thể quay được với chốt hãm. Tay quay và ống dẫn hướng phải có khả năng giữ được thanh dẫn hướng với quả gia tải hình lăng trụ nặng 22,7kg vuông góc với mặt bàn rung và cho phép thanh dẫn hướng trượt tự do khi chốt hãm ở trạng thái mở. Đường kính trong của ống dẫn hướng cần phải rộng hơn đường kính của thanh dẫn hướng 3,2 ±1,6 mm. Tay giữ phải có chốt hãm để tâm ống dẫn hướng có thể cố định ở vị trí thẳng tâm bàn rung và tay giữ phải có khả năng quay ra phía bàn đỡ.

A.5.4 Gia tải

Gia tải được làm từ khối hình trụ bằng thép, gắn vào đĩa nhựa và thanh kim loại dẫn hướng với chiều dài tối thiểu 457 mm và đường kính 16 ± 2 mm. Thanh dẫn hướng phải được đặt vuông góc với đĩa nhựa và tâm quả gia tải. Thanh dẫn hướng có thể trượt tự do trong ống dẫn hướng mà không bị cản trở. Đĩa nhựa phải có chiều dày 13mm và đường kính 229 ± 3 mm. Gia tải có khối lượng tổng cộng 22,7 ± 0,5 kg bao gồm cả khối lượng tấm nhựa và thanh dẫn hướng.

A.5.5 Cân

Cân có khả năng xác định được khối lượng của mẫu bê tông và của thùng mẫu. Cân phải có khả năng đọc chính xác đến 0,05% khối lượng mẫu.

A.5.6 Tấm phẳng

Tấm phẳng làm bằng nhựa trong suốt hoặc thủy tinh có chiều dày ít nhất 13 mm và rộng hơn đường kính thùng mẫu ít nhất 25 mm.

A.5.7 Sàng

Sàng A-50mm. Sàng cần phù hợp với yêu cầu kỹ thuật của ASTM E11.

A.5.8 Đồng hồ bấm giây

Đồng hồ có khả năng đo ít nhất 2 phút và đọc chính xác tới 1 giây.

A.5.9 Nhiệt kế

Nhiệt kế ASTM 1F hoặc 1C. Nhiệt kế cần phù hợp với yêu cầu kỹ thuật của ASTM E1.

A.5.10 Dụng cụ cầm tay

Dụng cụ cầm tay gồm: bay tròn, xẻng, cờ lê, thanh chọc và đèn (nếu cần thiết)

A.6 Lấy mẫu

A.6.1 Mẫu hỗn hợp bê tông cần lấy theo hướng dẫn của ASTM C172

A.6.2 Mẫu hỗn hợp bê tông có kích thước hạt 50mm hoặc thấp hơn. Nếu bê tông có cốt liệu với kích thước hạt lớn hơn 50mm thì cần sàng ướt loại bỏ phần hạt có kích thước lớn hơn 50mm theo hướng dẫn của ASTM C172.

A.6.3 Trừ khi có quy định khác, mẫu bê tông phải thí nghiệm xong trong vòng 45 phút kể từ khi trộn.

A.7 Hiệu chuẩn và chuẩn hóa

A.7.1 Bàn rung

Bàn rung phải có dao động hình sin với tần số 60 ± 1,67 Hz, biên độ kép 0,43 ± 0,08 mm khi đặt gia tải khối lượng 22,7 ± 1,1 kg tại tâm bàn và bát bu lông chặt xuống mặt bàn.

A.7.1.1 Tần số và biên độ rung

Xác định tần số và biên độ kép của bàn rung mô phỏng điều kiện thí nghiệm trước khi sử dụng bàn rung và kiểm tra định kỳ hàng năm. Nên sử dụng thiết bị đo tần số rung để kiểm tra tần số rung của bàn rung.

A.7.2 Thùng mẫu hình trụ

Xác định thể tích của thùng mẫu hình trụ với độ chính xác đến 0,028 L theo phương pháp thử ASTM C29/29M. Kiểm tra thể tích của thùng mẫu hàng tháng nếu sử dụng thường xuyên hoặc kiểm tra hàng năm nếu sử dụng không thường xuyên. Nên sử dụng cách tính toán khối lượng thể tích (khi không thực hiện được việc cân bao bì), xác định khối lượng của thùng mẫu với độ chính xác tới 5g. Trường hợp có thể cân được bao bì, cân bì với thùng mẫu và tấm phẳng.

A.7.3 Xác định khối lượng của tấm phẳng với độ chính xác 5g

A.7.4 Hiệu chuẩn lại tần số bàn rung theo A.7.1.1 khi có bất kì sự kiện nào có thể ảnh hưởng đến sự hoạt động của bàn rung như sửa chữa hoặc mỗi lần thí nghiệm thấy nghi ngờ kết quả.

A.8 Chuẩn bị mẫu

A.8.1 Khi lấy mẫu, cần đảm bảo mẫu lấy có tính đại diện.

A8.2 Hỗn hợp bê tông từ cứng đến rất khô dễ bị phân tầng khi lấy mẫu. Để giảm thiểu sự phân tầng, phải cẩn thận trong khi lấy mẫu, vận chuyển mẫu, trộn lại mẫu và thí nghiệm mẫu bê tông.

A.9 Tiến hành thử (Phương pháp A - sử dụng gia tải)

A.9.1 Độ cứng Vebe

A.9.1.1 Sử dụng xẻng và bay lưỡi vuông, lấy mẫu thử có tính đại diện với khối lượng tối thiểu 22,7 kg theo hướng dẫn ASTM C172. Bê tông sử dụng trong phương pháp này phải đảm bảo cốt liệu lớn không bị tách ra khỏi hỗn hợp bê tông.

A.9.1.2 Làm ướt mặt bên trong của thùng mẫu và đổ hỗn hợp bê tông với khối lượng khoảng 13,4 ± 0,7 kg vào thùng. Sử dụng bay lưỡi vuông và thanh chọc để đổ và rải đều hỗn hợp bê tông giảm tối đa sự phân tách cốt liệu lớn. Gạt phẳng bề mặt hỗn hợp bê tông trong thùng.

A.9.1.3 Kẹp chặt thùng mẫu trên bàn rung Vebe bằng cách siết chặt các bu lông. Trượt cần dẫn hướng của quả gia tải thông qua ống dẫn hướng và xoay tay dẫn hướng ra sao cho tâm quả gia tải trùng với trục tâm thùng mẫu, cần đảm bảo quả gia tải và tấm nhựa sẽ khớp với lòng trong thùng mẫu khi tháo chốt. Gia tải có thể được hạ xuống phía dưới miệng thùng mẫu thi cần điều chỉnh vị trí của gia tải và thùng mẫu nhưng chú ý không được để gia tải chạm vào mẫu thử trong khi điều chỉnh. Siết chặt đai ốc của bàn rung Vebe bằng mỏ lết để tránh sự dịch chuyển trong suốt quá trình thí nghiệm. Tháo chốt, hạ từ từ quả gia tải cho tiếp xúc với mặt mẫu thử.

A.9.1.4 Nếu quả gia tải không thể đặt vào vị trí tâm thùng mẫu mà không bị chạm vào thành trong của thùng mẫu thì có thể đặt trực tiếp quả gia tải lên mặt mẫu và sử dụng tay giữ cho thanh dẫn hướng vuông góc với mặt mẫu mà không cần sử dụng hệ dẫn hướng. Thanh dẫn hướng gia tải được giữ vuông góc với mặt mẫu trong suốt quá trình thí nghiệm. Trong khi thí nghiệm, không được ấn vào quả gia tải.

A.9.1.5 Bật đồng thời đầm rung và đồng hồ bấm giây. Sử dụng đèn để quan sát hỗn hợp bê tông trong thùng ở khe hở giữa viền quả gia tải và thành trong thùng mẫu. Trong quá trình thí nghiệm vữa sẽ lấp đầy khe hở giữa mép ngoài của quả gia tải và thành trong thùng mẫu. Quan sát cho tới khi vữa được hình thành xung quanh toàn bộ chu vi của quả gia tải. Khi vữa được hình thành toàn bộ xung quanh quả gia tải thì tắt đầm rung và đồng hồ bấm giây. Xác định thời gian biểu thị bằng phút và giây. Ghi lại thời gian này vì đó chính là thời gian Vebe (độ cúng Vebe) theo phương pháp A. Nếu trong quá trình thí nghiệm nếu thấy đai ốc giữ thùng mẫu bị lỏng thì phải làm lại với mẫu thử bê tông mới. Nếu sau 2 phút rung mà vữa không xuất hiện thì dừng bàn rung và đồng hồ bấm giây. Ghi lại tình trạng này vào báo cáo.

A.9.1.6 Sau khoảng thời gian 2 phút, nếu các hiện tượng sau xảy ra cần mô tả trong báo cáo, ghi lại khoảng thời gian rung và kiểm tra lại nếu cần thiết:

A.9.1.6.1 Phần cốt liệu lớn tập trung cục bộ trong mẫu thử không được đầm chặt gây cản trở sự hình thành vữa ở một vùng nhỏ cho sử dụng viền vữa đã hình thành ở tất cả các vị trí khác hoặc

A.9.1.6.2 Thời gian rung mà phần lớn viền vữa được hình thành tương tự với các quan sát trước đó của mẫu cùng mẻ trộn.

A.9.1.7 Xác định khối lượng thể tích của mẫu thử theo phần A.9.2

A.9.2 Khối lượng thể tích của hỗn hợp bê tông được đầm chặt

A.9.2.1 Sau khi xác định được độ cứng Vebe nhấc quả gia tải khỏi bàn rung. Tiếp tục rung thùng mẫu cùng mẫu thử đã được làm chặt mà không có gia tải với tổng thời gian (bao gồm cả thời gian rung để xác định độ cứng) là 2 phút.

A.9.2.2 Tháo thùng mẫu chữa mẫu thử đã đầm chặt ra khỏi bàn rung Vebe và gạt bỏ tất cả vữa bám trên thành trong thùng mẫu ở phía trên mặt mẫu. Đặt tấm phẳng lên trên mặt thùng mẫu và xác định khối lượng của thùng mẫu, mẫu thử đã đầm chặt và tấm phẳng chính xác đến 4,5 g. Xác định khối lượng mẫu thử bằng cách lấy tổng khối lượng của thùng mẫu, mẫu thử và tấm phẳng trừ đi khối lượng của thùng mẫu và tấm phẳng. Sau đó nhấc tấm phẳng ra khỏi thùng mẫu.

A.9.2.3 Đặt thùng mẫu trên mặt phẳng và từ từ đổ nước ở nhiệt độ phòng vào thùng mẫu đến đỉnh vồng mặt nước vượt lên trên miệng thùng mẫu. Hạn chế thấp nhất việc làm nước xói hồ xi măng trên mặt mẫu

A.9.2.4 Xác định nhiệt độ của nước với độ chính xác ít nhất là 1°C.

A.9.2.5 Đặt tấm phẳng lên miệng thùng mẫu một cách cẩn thận sao cho có thể loại bỏ được bọt khí và nước thừa.

A.9.2.6 Gạt bỏ nước thừa và xác định tổng khối lượng của thùng mẫu, mẫu thử, nước và tấm phẳng. Xác định khối lượng của nước bằng cách lấy khối tổng khối lượng của thùng mẫu, mẫu thử, nước tấm phẳng trừ đi khối lượng thùng mẫu, mẫu thử và tấm phẳng khi chưa đổ nước đã xác định ở mục A.9.2.2.

A.9.2.7 Xác định thể tích của nước bằng cách chia khối lượng của nước cho tỉ trọng của nước ở nhiệt độ phòng theo giá trị ở tra trong bảng 3 ASTM C29/C29M. Nếu cần có thể nội suy. Xác định thể tích nước với độ chính xác 0,028L.

A.9.2.8 Xác định thể tích của mẫu thử bằng cách lấy thể tích thùng mẫu đã xác định trong mục 9.2 trừ đi thể tích của nước xác định trong A.9.2.7.

A.9.2.9 Xác định khối lượng thể tích của mẫu thử bằng tính toán theo mục A.11 (Tính toán). Nêu rõ giá trị này là khối lượng thể tích của mẫu thử xác định theo phương pháp A.

A.10 Tiến hành thử (Phương pháp B - không sử dụng gia tải)

A.10.1 Độ cứng Vebe

A.10.1.1 Lấy mẫu hỗn hợp bê tông có tính đại diện theo mục A.6 và đổ hỗn hợp bê tông vào thùng mẫu theo A.9.1.1 và A.9.1.2.

A.10.1.2 Đặt thùng mẫu lên bàn rung Vebe và siết chặt các bu lông để thùng mẫu không bị rời khỏi bàn rung trong quá trình thí nghiệm.

A.10.1.3 Bật đầm rung và đồng hồ bấm giây. Quan sát sự tiếp xúc giữa bê tông mẫu và thành trong thùng mẫu. Với mẫu đầm chặt vữa sẽ được hình thành xung quang chu vi của mẫu thử, liên kết với thành trong của thùng mẫu và lấp đầy vào giữa khoảng trống giữa các hạt cốt liệu lớn. Quan sát thấy sự hình thành vữa xung quanh chu vi của thùng mẫu. Khi vữa được hình thành hoàn toàn thì tắt đầm rung và đồng hồ bấm giây. Xác định thời gian rung biểu thị bằng phút, giây. Ghi lại thời gian này đó chính là độ cứng của hỗn hợp bê tông theo phương pháp B. Nếu khi rung quá 2 phút mà không thấy xuất hiện vữa thì dừng rung. Ghi lại tình trạng này trong báo cáo và làm lại phép thử với mẫu bê tông mới, sử dụng phương pháp A nếu thấy cần thiết. Nếu bu lông bị lỏng trong quá trình rung, làm lại thí nghiệm với mẫu hỗn hợp bê tông mới.

A.10.1.4 Nếu thấy xảy ra tương tự như mục A.9.1.6, ghi nhận lại các tình trạng này.

A.10.2 Khối lượng thể tích hỗn hợp bê tông theo phương pháp B

Xác định khối lượng thể tích của mẫu thử theo A.9.2. Nêu rõ khối lượng thể tích này là khối lượng thể tích của mẫu thử xác định theo phương pháp B.

A.11 Tính toán

A. 11.1 Xác định khối lượng thể tích của mẫu như sau:

![]()

Trong đó:

D là khối lượng thể tích, kg/m3 hoặc kg/dm3

Ms là khối lượng mẫu thử, kg

Vs là thể tích mẫu thử, m3 hoặc dm3

CHÚ THÍCH 5: Chuyển đổi giữa kg/dm3 thành kg/m3 bằng cách nhân thêm 1000.

A.12 Báo cáo

A.12.1 Báo cáo độ cứng Vebe theo giây và khối lượng thể tích theo kg/dm3 và phương pháp thí nghiệm là phương pháp A hay phương pháp B, bàn rung là bàn Vebe hay bàn rung thay thế tương đương.

A.13 Độ chính xác và hiệu chỉnh

A.13.1 Độ chính xác của phép thử này chua được xác định nhưng các thông số vẫn đang được lựa chọn, những ghi nhận về độ chính xác sẽ góp phần vào việc phát triển phương pháp thử này.

A.13.2 Hiệu chỉnh. Các phương pháp sử dụng trong tiêu chuẩn này để xác định độ cứng và khối lượng thể tích của hỗn hợp BTĐL không cần phải hiệu chỉnh bởi khái niệm độ cứng và khối lượng thể tích được định nghĩa bằng chính các quy định trong tiêu chuẩn này.

ASTM C 1435 - 99: Phương pháp thực hành đúc mẫu bê tông đầm lăn trong khuôn trụ bằng búa rung

(Standard Practice for Molding Roller - Compacted Concrete in Cylinder Molds Using Vibrating Hammer)

(quy định)

B.1. Phạm vi áp dụng

B.1.1.Tiêu chuẩn này hướng dẫn cách tiến hành tạo mẫu thử bê tông hình trụ khi phương pháp chuẩn sử dụng thanh chọc và đầm rung bên trong mẫu theo hướng dẫn ASTM C 31 không thực hiện được. Hướng dẫn này có thể áp dụng cho hỗn hợp bê tông trộn trong phòng thí nghiệm và tại hiện trường.

B.1.2. Hỗn hợp bê tông được chế tạo trong khuôn hình trụ bằng búa rung điện có đầu búa dạng tấm.

B.1.3. Tiêu chuẩn này không chú trọng vào các vấn đề liên quan đến an toàn và sự kết hợp sử dụng tiêu chuẩn này với các tiêu chuẩn khác. Người sử dụng tiêu chuẩn này có trách nhiệm thiết lập các vấn đề an toàn sức khỏe phù hợp với thực tế và quy định giới hạn điều chỉnh trước khi sử dụng.

B.2.Tài liệu viện dẫn

B.2.1. Các tiêu chuẩn ASTM

- ASTM C31 Practice for Making and Curing Concrete Test Specimens in the Field (Hướng dẫn đúc mẫu và bảo dưỡng mẫu bê tông tại hiện trường);

- ASTM C39 Test Method for Compressive Strength of Cylindrical Concrete Specimens (Phương pháp xác định cường độ nén của mẫu bê tông hình trụ);

- ASTM C172 Practice for Sampling Freshly Mixed Concrete (Hướng dẫn lấy mẫu hỗn hợp bê tông);

- ASTM C192 Practice for Making and Curing Concrete Test Spencimens in the Laboratory (Hướng dẫn đúc mẫu và bảo dưỡng mẫu bê tông trong phòng thí nghiệm);

- ASTM C470 Specification for Molds for Forming Concrete Test Cylinders Vertically (Yêu cầu kỹ thuật cho khuôn đúc mẫu bê tông hình trụ);

- ASTM C496 Test Method for Splitting Tensile Strength of Cylindrical Concrete Specimens (Phương pháp xác định cường độ kéo khi bửa của mẫu bê tông trụ);