TIÊU CHUẨN QUỐC GIA

Hand Vinces

Lời nói đầu

TCVN 1474 : 1985 thay thế cho TCVN 1474 : 1974

TCVN 1474 : 1985 do Viện Công nghệ - Bộ Cơ khí và Luyện kim biên soạn. Tổng cục Tiêu chuẩn Đo lường Chất lượng trình duyệt, Ủy ban khoa học và kỹ thuật Nhà nước (nay là Bộ Khoa học và Công nghệ) ban hành.

Tiêu chuẩn này được chuyển đổi năm 2008 từ Tiêu chuẩn Việt Nam cùng số hiệu thành Tiêu chuẩn Quốc gia theo quy định tại khoản 1 Điều 69 của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật và điểm a khoản 1 Điều 6 Nghị định số 127/2007/NĐ-CP ngày 1/8/2007 của Chính phủ quy định chi tiết thi hành một số điều của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật.

Ê TÔ TAY

Hand - vinces

Tiêu chuẩn này áp dụng cho êtô tay có chiều rộng hàm kẹp từ 6 đến 56 mm.

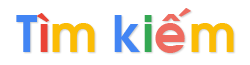

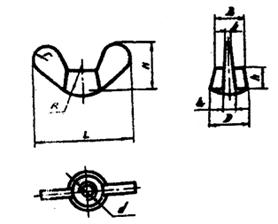

1.1. Kích thước cơ bản của êtô tay phải hợp với chỉ dẫn trên hình 1 và trong Bảng 1.

Hình 1

Bảng 1

mm

| B | Độ mở nhỏ nhất của mỏ kẹp | H | h | h | L | L |

| Đinh tán mũ chìm TCVN 290 | Đai ốc cánh | Vít TCVN 52 |

| 36 | 28 | 100 | 60 | 27 | M8 | 70 | 36 | 6 x 4 | M 8 | M5 x 8 |

| 40 | 30 | 125 | 80 | 31 | M10 | 75 | 40 | 6 x 15 | M 10 | |

| 45 | 40 | 150 | 95 | 40 | M10 | 90 | 45 | 8 x 16 | ||

| 50 | 50 | 170 | 110 | 44 | M12 | 105 | 50 | 8 x 18 | M12 | |

| 56 | 55 | 180 | 115 | 48 | M16 | 112 | 55 | 10 x 20 | M16 | M6 x 8 |

Ví dụ kí hiệu qui ước bàn kẹp tay cầm có chiều rộng hàm B = 45 mm

Êtô 45 TCVN 1474 : 1985

1.2. Sai lệch giới hạn kích thước chỉ dẫn trong bảng trừ kích thước H và d ; Kích thước bao - theo H 16; Kích thước khác - theo ± ![]() TCVN 2244 : 1977.

TCVN 2244 : 1977.

1.3. Kết cấu và kích thước của chi tiết chính của êtô tay quy định trong phụ lục của tiêu chuẩn này.

2.1. Vật liệu và độ cứng của các chi tiết của êtô tay phải phù hợp với chỉ dẫn trong Bảng 2.

Bảng 2

| Tên chi tiết | Mác vật liệu | Độ cứng HRC |

| Hàm kẹp | Thép C 45 | Phần làm việc |

|

|

| 45 - 50 |

| Vít | Thép C 45 | Trên chiều dài |

|

|

| Ren 35 - 40 |

| Đai ốc cánh | Thép C 45 | 40 - 50 |

| Lò xo | Thép C 65 Mn | 35 - 40 |

CHÚ THÍCH: Cho phép chế tạo bằng thép khác có cơ tính không thấp hơn cơ tính của các mác thép quy định trong Bảng 2.

2.2. Hàm kẹp phải dịch chuyển nhẹ và êm, mối nối bản lề của hai hàm kẹp phải chặt không được xộc xệch.

2.3. Mép trên mặt làm việc của hàm kẹp phải thẳng, trên toàn bộ chiều dài làm việc phải song song và nằm trong một mặt phẳng vuông góc với mặt phẳng đối xứng của bàn kẹp. Dung sai độ thẳng và dung sai độ song song tổng cộng cho phép trên chiều rộng hàm kẹp ở trạng thái ép không được lớn hơn 0,1 mm. Sự dịch chuyển sơ đồ đối với mặt phẳng chứa mép trên mặt làm việc của hàm kẹp không được lớn hơn 0,3 mm.

2.4. Lò xo phải bảo đảm mở được hàm êtô theo các giá trị cho trong Bảng 1.

2.5. Khía nhám của hàm êtô phải sạch không được có vết lõm, vết sắc và rìa thừa. Kích thước của bước khía bằng 1,5 mm.

2.6. Ren các chi tiết của êtô phải theo TCVN 3084 : 1979 và TCVN 3092 : 1979. Miền dung sai ren theo 8 h đối với ren ngoài và 7 H đối với ren trong theo TCVN 1917 : 1976.

2.7. Độ nhám mặt ngoài đầu hàm kẹp phải đạt Ra £ 2,5 mm. Độ nhám các bề mặt làm việc còn lại phải đạt Rs £ 20 mm theo TCVN 2511 : 1970.

2.8. Bề mặt làm việc của êtô, vít, đai ốc cánh không được rỗ, sẹo, lõm, gờ sắc, nứt và phải có lớp phủ chống gỉ bền chắc.

3. Qui tắc nghiệm thu và phương pháp thử.

3.1. Để kiểm tra sự phù hợp của êtô tay với các yêu cầu của tiêu chuẩn này, cần phải tiến hành thử điển hình, thử định kỳ và thử nghiệm thu.

3.2. Thử điển hình được tiến hành trước khi đưa vào sản xuất loạt êtô tay hoặc có thay đổi kết cấu, vật liệu hoặc công nghệ chế tạo làm ảnh hưởng đến chất lượng của êtô tay.

Thử điển hình được tiến hành không ít hơn 20 chiếc bàn.

3.3. Thử định kỳ được tiến hành 2 lần trong năm với số lượng không ít hơn 10 chiếc.

3.4. Thử điển hình và các quy định thử phải được tiến hành theo các thông số và đặc tính quy định trong tiêu chuẩn này.

3.5. Khi thử nghiệm thu để kiểm tra độ cứng, cần lấy 2 % êtô trong lô nhưng không ít hơn 3 chiếc, kiểm tra các yêu cầu còn lại - 10 % trong lô nhưng không ít hơn 5 chiếc.

3.6. Nếu kết quả thử dù chỉ một chỉ tiêu không đạt yêu cầu thì phải tiến hành thử lần hai với số lượng mẫu gấp đôi lấy cùng trong lô đó.

Kết quả thử lần hai là kết quả cuối cùng.

3.7. Thử chất lượng làm việc của êtô bằng cách kẹp một khối thép vuông nhãn CT6 kích thước mỗi cạnh 6mm ở vị trí bất kỳ phần làm việc của hàm êtô, bằng lực kẹp chặt của một tay. Khi đó không cho phép hàm êtô bị xiên lệch.

Sau khi thử hàm êtô không được lõm, bong tróc và xiên lệch, bulông và đai ốc cánh không bị hư hỏng, bản lề không bị xộc xệch.

3.8. Lò xo được kiểm tra bằng cách đóng mở hàm nhiều lần (không dưới 20 lần). Sau khi kiểm tra, lò xo không bị biến dạng dư.

4.1. Trên thân êtô tay phải đóng dấu.

- Dấu hiệu hàng hóa của cơ sở sản xuất.

- Số hiệu của tiêu chuẩn này.

4.2. Bàn kẹp trước khi bao gói phải bôi mỡ chống gỉ.

4.3. Bao gói êtô tay bằng giấy dầu mỗi gói gồm hai cái cùng qui cách.

4.4. Các gói được xếp trong hòm gỗ khối lượng chung của hòm không quá 50 kg.

4.5. Trong mỗi hòm phải để phiếu bao gói, ghi:

- Tên cơ quan quản lý cấp trên của cơ sở sản xuất;

- Tên cơ sở sản xuất và địa chỉ;

- Số lượng bàn kẹp trong hòm, cái;

- Ngày, tháng, năm bao gói.

Kết cấu và kích thước chi tiết của ÊTÔ tay

1. Kết cấu và kích thước các chi tiết của êtô tay phải phù hợp với chỉ dẫn ở Hình 1 đến Hình 5 và Bảng 1 đến Bảng 5

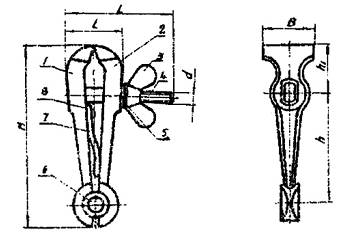

Chi tiết 1: Hãm kẹp trái (Hình 1, Bảng 1)

Bảng 1

| B | b | b1 | b2 | b3 (H11) | b4 | D | d | d1 | H11 | h | h1 | h2 | h3 | h4 | h5 |

| 36 | 9,5 | 10,0 | 9,4 | 3,0 | 1,5 | 24 | 10 | M5 | 6 | 13 | 8,6 | 14,5 | 21,5 | 2,5 | 15 |

| 40 | 11,0 | 12,8 | 10,4 | 3,5 | 27 | 13 | 14 | 10,0 | 10,0 | 2,4 | 18 | ||||

| 45 | 12,5 | 14,5 | 11,7 | 4,0 |

| 30 | 8 | 15 | 11,0 | 18,0 | 27,0 | 3,0 | |||

| 50 | 14,0 | 15,0 | 12,7 | 4,5 | 2,0 | 34 | 14 |

| 15 | 12,0 | 20,0 | 42,5 | 3,5 | ||

| 56 | 15,5 | 5,0 | 37 | 19 | M6 | 10 | 18 | 13,5 | 22,0 | 47,0 |

1.1. Sai lệch giới hạn không chỉ dẫn của các kích thước trong Bảng 1. Kích thước bao - H16; Kích thước còn lại - ± ![]() theo TCVN 2263 :1977.

theo TCVN 2263 :1977.

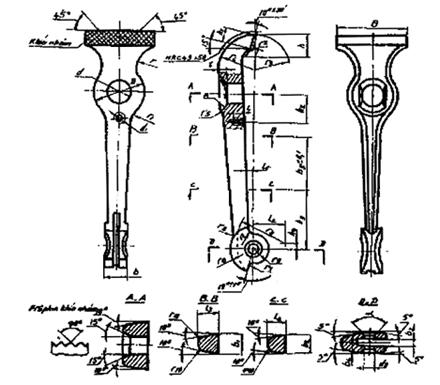

Chi tiết 2: hãm kẹp phải (Hình 2, Bảng 2)

| L | L1 | L2 | L3 | L4 | L5 | R | r | r1 | r2 | r3 | r4 | r5 | r6 | r7 | r8 | r9 | r10 | t |

|

| 7,0 | 2,4 | 16,0 | 8,5 | 7,5 | - |

| 10,0 | 20,0 | 6,0 | 18,5 | 18,0 | 8 | 24,0 | 2,5 | 13 | 7 | 3,0 | 3,5 | 90° |

| 2,7 | 18,0 | 10,0 | 8,5 | - | 11,5 | 11,5 | 21,0 | 7,0 | 20,5 | 20,0 | 9 | 27,0 | 14 | 8 | 3,5 | ||||

| 3,5 | 20,0 | 11,5 | 9,5 | 4,5 | 13,0 | 24,0 | 8,0 | 23,0 | 22,5 | 10 | 30,0 | 3,0 | 15 | 9 | 4,0 | ||||

| 8.0 | 3,8 | 22,5 | 14,5 | 2,5 | 7,5 | 12,0 | 14,5 | 26,0 | 8,5 | 25,5 | 25,0 | 11 | 33,5 | 3,5 | 16 | 10 | 4,5 | 4,0 | |

| 4,2 | 25,0 | 16,0 | 29,0 | 9,0 | 28,0 | 27,5 | 12 | 37,5 | 17 | 11 | 5,0 | 6,5 | 75° |

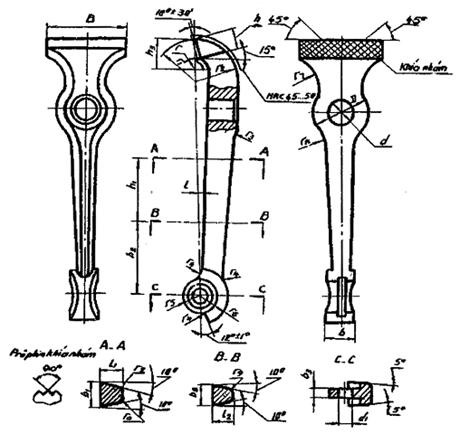

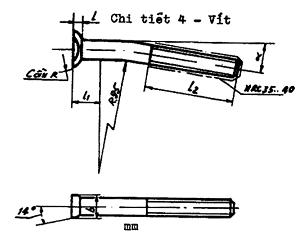

Chi tiết 3 - Đai ốc cánh (Hình 3, Bảng 3)

Bảng 3

mm

|

| D | D1 | L | H | h | b | b1 | R | r |

| M8 | 15 | 13 | 40 | 18 | 8 | 30 | 3,4 | 12 | 6,0 |

| M10 | 18 | 15 | 48 | 22 | 10 | 34 | 4,0 | 15 | 7,0 |

| M12 | 22 | 19 | 55 | 26 | 12 | 40 | 5,0 | 18 | 8,5 |

| M16 | 30 | 26 | 70 | 32 | 14 | 60 | 7,0 | 22 | 10,0 |

1.3. Sai lệch giới hạn không chỉ dẫn của các kích thước trong Bảng 3; Kích thước bị bao - H 14;

Kích thước khác - ± ![]() theo TCVN 2263 : 1977

theo TCVN 2263 : 1977

Bảng 4

mm

| B | b | I | I1 | I2 | K | (Sai lệch giới hạn ± 30’) |

| 36 | 9,5 |

| 10 | 35 | 11,5 | 7°30' |

| 40 | 12,5 | 3,5 | 13 | 5°30' | ||

| 45 | 16 | 46 | 7° | |||

| 50 | 13,5 | 4,0 | 55 | 12,0 | 11° | |

| 56 | 18,5 | 6,0 | 17 | 60 | 8° |

1.4. Sai lệch giới hạn không chỉ dẫn của các kích thước trong Bảng 4: Kích thước bị bao - H 14

Kích thước khác - ± ![]() theo TCVN 2263 : 1977

theo TCVN 2263 : 1977