TRUYỀN ĐỘNG BÁNH RĂNG CÔN RĂNG CONG – TÍNH TOÁN HÌNH HỌC

Spiral bevel gear pais – Calculation of geometry

Lời nói đầu

TCVN 3690 : 1981 do Viện Thiết kế máy Công nghiệp – Bộ cơ khí và Luyện kim biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng trình duyệt, Ủy ban Khoa học và Kỹ thuật Nhà nước (nay là Bộ Khoa học và Công nghệ) ban hành.

Tiêu chuẩn này được chuyển đổi năm 2008 từ Tiêu chuẩn Việt Nam cùng số hiệu thành Tiêu chuẩn Quốc gia theo quy định tại khoản 1 điều 69 của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật và điểm a khoản 1 điều 6 Nghị định số 127/2007/NĐ-CP ngày 1/8/2007 của Chính phủ quy định chi tiết thi hành một số điều của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật.

TRUYỀN ĐỘNG BÁNH RĂNG CÔN RĂNG CONG – TÍNH TOÁN HÌNH HỌC

Spiral bevel gear pais – Calculation of geometry

Tiêu chuẩn này áp dụng cho bộ truyền bánh răng côn răng cong tròn, ăn khớp ngoài, được gia công bằng phương pháp lăn, có góc trục từ 100 đến 1500, góc nghiêng của răng từ 00 đến 450 prôfin góc của răng thẳng.

Tiêu chuẩn này quy định phương pháp tính toán các thông số hình học của bộ truyền cũng như các thông số hình học của bánh răng được đưa vào bản vẽ chế tạo.

Tiêu chuẩn này không áp dụng cho bộ truyền có công dụng đặc biệt (cầu truyền động của ôtô, máy kéo v.v…)

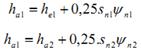

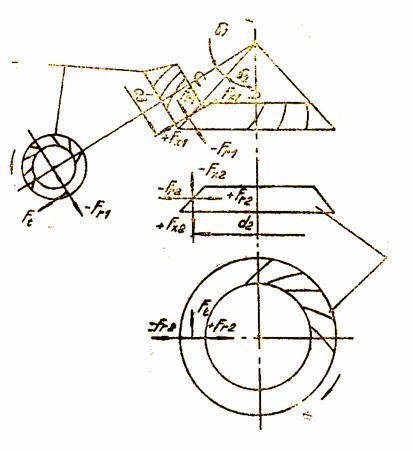

1.1. Sơ đồ nguyên lý tính toán hình học được nêu trên hình vẽ.

1.2. Thuật ngữ và ký hiệu được dùng trong tiêu chuẩn này phù hợp với các tài liệu kỹ thuật đã xét duyệt.

1.3. Tên gọi các thông số đưa vào bản vẽ chế tạo bánh răng trong các bảng của tiêu chuẩn này được in đậm nét.

1.4. Các chỉ số “1,, và “2,, kèm theo các thông số tương ứng với bánh răng nhỏ và của bộ truyền. Khi không có các chỉ số trên kèm theo, các thông số sẽ tương ứng với bánh răng bất kỳ trong bộ truyền.

1.5. Đối với các thông số của prôfin răng không có chỉ dẫn phụ kèm theo thì các thông số đó được cho trong mặt cắt pháp tính toán.

1.6. Kích thước danh nghĩa của bộ truyền và bánh răng được xác định bằng tính toán.

1.7. Độ chính xác tính toán theo các công thức của tiêu chuẩn và phụ lục tiêu chuẩn được quy định như sau:

Kích thước chiều dài - độ chính xác không thấp hơn 0,0001 mm;

Đại lượng không thứ nguyên - độ chính xác không thấp hơn 0,0001:

Kích thước góc độ chính xác không thấp hơn 1;

Đại lượng giác – độ chính xác không thấp hơn 0,00001;

Tỷ số truyền, số răng của bánh răng tương đương, hệ số dịch chỉnh và hệ số thay đổi chiều dày răng - độ chính xác không thấp hơn 0,01;

1.8. Ví dụ tính toán được nêu trong Phụ lục 7.

Sơ đồ nguyên lý tính toán hình học

2. Tính toán các thông số hình học

Số liệu ban đầu đã cho để tính toán

Bảng 1

| Tên thông số | Ký hiệu | |

| Số răng | Bánh răng nhỏ | Z1 |

| Bánh răng lớn | Z2 | |

| Mô đun | Pháp trung bình (tính toán) | mn |

| Mặt ngoài | mte | |

| Góc nghiêng trung bình của răng (tính toán) | bn | |

| Hướng răng | Bánh răng nhỏ | - |

| Bánh răng lớn | - | |

| Góc trục | å | |

| Pôrôfin góc trong mặt pháp trung bình | Góc pôrôfin | an |

| Hệ số chiều cao đầu răng | h*a | |

| Hệ số khe hở hướng tâm | c* | |

| Hệ số bán kính cong đường lượn tại điểm giới hạn của pôrôfin răng | r*¦ | |

CHÚ THÍCH:

1. Việc lựa chọn các số liệu ban đầu đã cho để tính toán được giới thiệu trong Phụ lục 1;

2. Môđun pháp trung bình (tính toán) mP hoặc mô đun mặt ngoài mte được dùng làm số liệu ban đầu để tính toán.

Bảng 2 – Tính toán các thông số hình học cơ bản

| Tên thông số | Ký hiệu | Công thức tính toán và chỉ dẫn | ||||||

| 1 | 2 | 3 | ||||||

| CHỌN DẠNG RĂNG DỌC | ||||||||

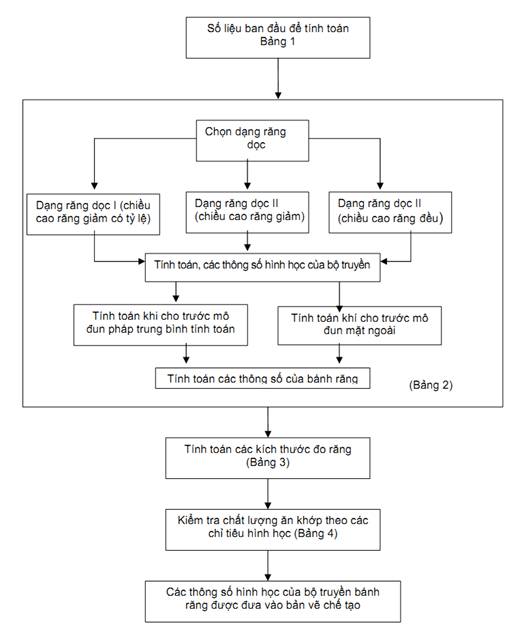

| 1. Số răng của bánh răng phẳng | Zc |

khi å = 900

| ||||||

| 2. Chiều dài côn trung bình (khi cho mn) | R |

| ||||||

| 3. Chiều dài côn ngoài (khi cho mte) | Re |

| ||||||

| 4. Chọn dạng răng dọc | - | Việc lựa chọn dạng răng dọc và đường kính d0 được giới thiệu trong Phụ lục 2 | ||||||

| 5. Đường kính danh nghĩa của đầu dao (đá mài) | d0 | |||||||

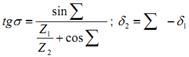

| TÍNH CÁC THÔNG SỐ CỦA BỘ TRUYỀN | ||||||||

| 6. Góc côn chia | d |

Khi å = 900, tgd1 = 1 Z 2 1 Khi góc ∑ ≠ 0 góc d được xác định với độ chính xác đến 2’ Các góc d cần nằm trong giới hạn 5 - 250 | ||||||

| 7. Chiều rộng vành răng | b | 1. Nên lấy b ≤ 0,35R hoặc b ≤ 0,3Re và b ≤ 14mn hoặc b ≤ 10 mte. Đối với các bánh răng có mn ≤ 2 mm cũng như các bánh răng có dạng dọc III chiều rộng vành răng không được vượt quá 0,3R hoặc 0,25Re và 12mn hoặc 8mte. Các trị số tính toán của b khi mn > 1 mm được làm tròn với số nguyên, khi mn > 1 tới 0,5 mm và phải so sánh đối chiếu với các trị số cho phép để chọn đường kính dầu dao (Bảng 2, Phụ lục 2) 2. Đối với các bộ truyền có thông số theo các tài liệu đã xét duyệt, chiều rộng vành răng được chọn theo tiêu chuẩn chỉ dẫn tương ứng. | ||||||

| 8. Tỷ số truyền | u | u = | ||||||

| 9. Tỷ số truyền của bộ truyền bánh răng côn tương đương | Uvb |

được xác định đối với bộ truyền có å ≠ 900 | ||||||

| 10. Số răng của bánh răng côn nhỏ tương đương | Zvb1 | Zvb1 = được xác định đối với bộ truyền có å ≠ 900 | ||||||

| 11. Hệ số dịch chỉnh của bánh răng nhỏ | Xn1 | Nên chọn tỷ số X n1 và Xt1 theo Phụ lục 3. | ||||||

| 12. Hệ số thay đổi chiều dày tính toán của bánh răng | Xt1 | |||||||

| TÍNH TOÁN KHI CHO TRƯỚC MÔĐUN PHÁP TRUNG BÌNH (TÍNH TOÁN) | ||||||||

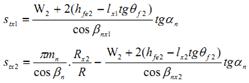

| 13. Độ mở dao của đầu dao gia công tính hai mặt răng bánh răng | W2 | Nếu chọn mn và xt1 theo Bảng 2 của Phụ lục 1 thì W2 được chọn theo bảng này. Trong các trường hợp khác

Trị số tính toán được của W2’ được làm tròn tới trị số gần đúng theo Bảng 2 của Phụ lục 1 hoặc tới trị số có thể chấp nhận được trong sản xuất; khi đó phải tuân theo những điều kiện sau: a) Khi Xt1 = 0 và mn > 1mm 0,06mn ≥ (W2’ – W2 ) ≥ 0,02mn; Khi Xt1 = 1 và mn ≤ 1 mm 0,1mn ≥ (W2’ – W2) ≥ - 0,02mn Lượng điều chỉnh chiều cao chân răng dh¦ = 0,5(W2' − W2)ctgan b) Khi Xt ≠ 0 và mn > 2 mm 0,05mn ≥ (W2’ – W2) ≥ - 0,05 mm Trị số Xt1 được xác định chính xác theo công thức:

Nếu các bất đẳng thức trong mục a và b không thỏa mãn, cần tính trị số mn theo công thức:

Theo trị số mn, tính chính xác trị số R (mục 2) và tiến hành các tính toán tiếp theo. | ||||||

| 14. Khoảng cách mặt mút ngoài tới mặt cắt tính toán. | le | le = 0,5b Nếu cần giữ không đổi các kích thước sơ bộ đã cho của bộ truyền Re ,mte, cho phép dịch chuyển mặt cắt tính toán so với vị trí trung bình của chiều rộng vành răng. Khi đó vị trí của mặt cắt tính toán được xác định theo một trong các công thức: le = Re’ - R;

Trị số le phải nằm trong giới hạn (0,4 – 0,6).b Nếu điều kiện này không thỏa mãn cân thay đổi các số liệu ban đầu để tính toán, ví dụ bn | ||||||

| 15. Chiều dài côn ngoài | Re | Re = R + 1 | ||||||

| 16. Môđun mặt ngoài | mte | mte = | ||||||

| TÍNH TOÁN KHI CHO TRƯỚC MÔĐUN MẶT NGOÀI | ||||||||

| 17. Độ mở dao đầu dao gia công tính hai mặt răng bánh răng | W2 |

tgan + Xt1 cosbn Trước tiên cần tính với k1 = 1 ứng với vị trí của mặt cắt tính toán ở giữa vành răng. Trị số tính toán được quy tròn tới trị số đã cho của tiêu chuẩn về đầu dao cắt răng hoặc tới trị số đã có trong sản xuất Nếu kết quả tính toán cần phải làm tròn, đồng thời cần giữ mte không đổi thì có thể tăng hoặc giảm Xt1 không lớn hơn 0,05 và bn (khi trị số ban đầu của nó lớn hơn 250 không lớn hơn 30, cũng như trị số k1 trong giới hạn 0,8 – 1,2 có thể thay đổi một trong những thông số trên hoặc thay đổi một số thông số kết hợp với nhau) | ||||||

| 18. Môđun tính toán | mn | mn = (mte − K1 | ||||||

| 19. Chiều dài côn trung bình | R | R = | ||||||

| 20. Khoảng cách từ mặt ngoài tới mặt cắt tính toán | le | le = Re - R | ||||||

| TÍNH TOÁN CÁC THÔNG SỐ CỦA BÁNH RĂNG | ||||||||

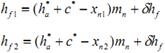

| 21. Chiều cao chân răng trong mặt cắt tính toán | hf | Dạng răng dọc I | Dạng răng dọc II | Dạng răng dọc III | ||||

|

Lượng điều chỉnh dh¦f chỉ tham gia vào công thức khi Xt1 = 0 và gia công hai mặt bánh răng và được chọn theo Bảng 2 Phụ lục 1 hoặc được tính theo Phụ lục 13 của bảng này. | ||||||||

| 22. Chiều dày pháp của răng trong mặt cắt tính toán | Sn | Sn1 = (0,5p + 2 xn1tgan + Xt1 )mn Sn2 = pmn − Sn1 | ||||||

| 23. Tổng các góc chân răng của bánh răng nhỏ và lớn | q¦å | Dạng răng dọc I | Dạng răng dọc II | Dang răng dọc III | ||||

|

| Khi bn = 0 q¦å = f ∑ zctg q¦å không được lớn hơn 900’ Khi bn ≠ 0 q¦å =

Trị số K phải ở trong giới hạn 0 –500 (xem Phụ lục 4) khi mn ≥ 2 mm nên làm tròn tới bội của 20 |

| ||||||

| 24. Góc chân răng | q¦ | Dạng răng dọc I | Dạng răng dọc II | Dạng răng dọc III | ||||

|

|

các góc q¦1, q¦∑ , q¦2 tính theo phút | q¦ = 0 | ||||||

| 25. Góc đầu răng | qn | qa1 = q¦2 qa2 = q¦1 | qa1 = Ka1q¦1 qa2 = Ka2q¦1 Các hệ số Ka1, Ka2, khi prôfin gốc theo các tài liệu đã xét duyệt, được làm tròn theo Bảng 2 của Phụ lục 4. Nếu cần có trị số khe hở hướng tâm không đổi dọc theo chiều răng thì Ka1=1 khi đó cần kiểm tra mức giảm chiều dày răng trên mặt đỉnh răng (xem Bảng 4) |

| ||||

| 26. Độ tăng chiều cao đầu răng khi chuyển từ mặt cắt tính toán đến mặt ngoài | ∆hae | Dạng răng dọc I | Dạng răng dọc II | Dạng răng dọc III | ||||

|

|

| ∆hae = letgqa | ∆hae = 0 | |||||

| 27. Độ tăng chiều cao chân răng khi chuyển từ mặt cắt tính toán đến mặt cắt ngoài | ∆b ¦e | ∆b ¦e = le.tgqf | ∆b ¦e = 0 | |||||

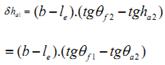

| 28. Độ giảm chiều cao đầu răng trong mặt cắt tính toán | dha | dha = 0 |

| dha2 = 0 | ||||

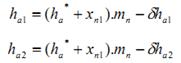

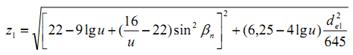

| 29. Chiều cao đầu răng trong mặt cắt tính toán | ha |

| ||||||

| 30. Chiều cao đầu răng trong mặt ngoài | hfe | hae = ha + ∆h¦e | hae = ha | |||||

| 31. Chiều cao răng trong mặt ngoài | hfe | Dạng răng dọc I | Dạng răng dọc II | Dạng răng dọc III | ||||

| h¦e = h¦ + ∆h¦e |

| hfe = hf | ||||||

| 32. Chiều cao răng trong mặt ngoài | he | he = hae + hfe | ||||||

| 33. Góc côn đỉnh | da | da = d+qa | da = d | |||||

| 34. Góc côn đáy | d | d¦ = d+q¦ | d¦ = d | |||||

| 35. Đường kính chia trung bình | d |

| ||||||

| 36. Đường chia trong mặt ngoài | de | de = mtez | ||||||

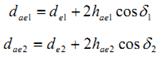

| 37. Đường kính đỉnh răng trong mặt ngoài | dae | dae = de + 2hae cosd | ||||||

| 38. Khoảng cách từ đỉnh côn tới mặt phẳng chứa vòng đỉnh răng trong mặt ngoài | B | Dạng răng dọc I | Dạng răng dọc II | Dạng răng dọc III | ||||

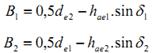

| S = Re cos d − hae sind e ae Khi å = 900, B1 = 0,5de2 − hae1 sin d1 B2 = 0,5de1 - hae sin d2 Trị số cosd được dùng với độ chính xác không thấp hơn 0,000001 | ||||||||

CHÚ THÍCH:

1. Khi cho môđun pháp trung bình, không cần tính theo các mục 3, 17, 18, 19 và 20; khi cho môđun mặt ngoài không cần tính theo các mục 2, 13, 14, 15, và 16;

2. Khi gia công tính riêng biệt mặt lồi và lõm của răng bánh răng không cần tính toán theo các mục 13 và 17.

3. Các công thức tính toán và chỉ dẫn theo các mục 23 – 25 đối với dạng răng dọc II không có tính chất bắt buộc.

![]()

![]() Bảng 3 – Tính toán các kích thước đo răng

Bảng 3 – Tính toán các kích thước đo răng

| Tên thông số | Ký hiệu | Công thức tính toán và chỉ dẫn | |

| 1 | 2 | 3 | |

| TÍNH TOÁN DÂY CUNG RĂNG CHIA VÀ CHIỀU CAO TỚI DÂY CUNG RĂNG CHIA TRONG MẶT VÁT TÍNH TOÁN | |||

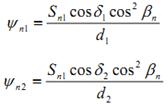

| 1. Dây cung răng không đổi |

|

ở đây sn – theo Bảng 2 mục 22 | Nên đo bánh răng nhỏ khi trị số xn1 là bất kỳ. Khi xn ≤ 0,4 nên đo bánh răng lớn |

| 2. Chiều cao tới dây cung răng không đổi |

|

ở đây ha – theo Bảng 2 mục 29. | |

| TÍNH TOÁN DÂY CUNG RĂNG CHIA VÀ CHIỀU CAO TỚI DÂY CUNG RĂNG CHIA TRONG MẶT VÁT TÍNH TOÁN | |||

| 3. Nửa chiều dày góc của răng trong mặt cắt tính toán | Yn |

Ở đây Sn theo Bảng 2 mục 22 d - theo Bảng 2, mục 6 | |

| 4. Hệ số, phụ thuộc chiều dày góc của răng trong mặt cắt tính toán | KYn |

Trị số KYn được cho trong Bảng 1, Phụ lục 5 | |

| 5. Dây cung răng chia trong mặt cắt tính toán |

|

| Nên đo bánh răng nhỏ khi trị số sn1 là bất kỳ. Khi Xn1 ≤ 4,0 nên đo bánh răng lớn |

| 6. Chiều cao tới dây cung răng chia trong mặt cắt tính toán |

|

| nt |

| 7. Dây cung răng trên vòng tròn đồng tâm đường kính dy2 |

|

| Nên đo bánh răng lớn khi xn1 > 0,4 dy2= d2-mcx d2 |

| 8. Chiều cao tới đáy cung răng trên vòng tròn đồng tâm đường kính dy2 trong mặt cắt tính toán |

|

| |

| TÍNH TOÁN DÂY CUNG RĂNG VÀ CHIỀU CAO TỚI DÂY CUNG RĂNG CHIA TRONG MẶT CẮT PHÁP BẤT KỲ THEO CHIỀU RỘNG VÀNH RĂNG | |||

| 9. Góc nghiêng của răng ở mặt ngoài | bne |

ở đây Re, R, d0 – theo Bảng 2, mục 2, 3, 5, 15, 19 | |

| 10. Góc nghiêng của răng ở mặt trong | bn1 |

ở đây b – theo Bảng 2 mục 7. | |

| 11. Khoảng cách tính toán từ mặt ngoài tới mặt cắt đo

| lx’

|

ở đây sn – theo Bảng 2, mục 22 | |

| 12. Lượng dịch chuyển sơ bộ của mặt cắt đo.

| lx” | Xác định bằng vẽ hoặc tính toán theo công thức lx” = 0,5 (dae − d'ae)(ctg da + tg b) cos b; ở đó dn, dae – theo Bảng 2 mục 33 và 37 | |

| 13. Khoảng cách từ mặt ngoài tới mặt cắt đo được chọn | lx | Trị số lớn hơn trong hai trị số lx’ hoặc lx” trong tính toán được ký hiệu l | |

| 14. Chiều dài côn tới mặt cắt đo | Rx | Rx = Re – lx | |

| 15. Góc nghiêng của răng trên mặt cắt đo | bnx |

| |

| 16. Chiều dày răng trong mặt mút tương ứng với chiều dài côn Rx | stx |

ở đây W2, q¦2 , hfe2 – theo Bảng 2, mục 13, 17, 24 và 31. | Khi gia công bằng phương pháp hai mặt răng ứng với độ mở dao đã cho |

|

sn – theo Bảng 2, mục 22 | Khi gia công bằng răng. | ||

| 17. Nửa chiều dày góc của răng trong mặt cắt đo | Ynx |

Ở đây de - Bảng 2, mục 36 | |

| 18. Hệ số phụ thuộc vào chiều dây góc của răng trong mặt cắt đo | KYnx |

Trị số KYnx được trong Bảng 1 Phụ lục 5 | |

| 19. Dây cung răng chia trong mặt cắt đo |

|

Tùy theo phương pháp gia công bánh răng, trị số stx được tính theo công thức tương ứng trong mục 16 | Nên đo bánh răng nhỏ khi xn1 là bất kỳ khi xn1 ≤ 0,4 nên đo bánh răng lớn. |

| 20. Hệ số tính chiều cao tới dây cung răng chia trong mặt cắt đo | Khx | Khx = 0,25 cos bnx |

|

| 21. Chiều cao tới dây cung răng chia |

| hax = hae + stx KhxYnx − lxtgqa ở đây qa - theo Bảng 2 mục 25 | xem chỉ dẫn trong mục 19 |

| 22. Dây cung răng trên vòng tròn đồng tâm đường kính dyx2 trong mặt trong mặt cắt đo |

|

| Nên đo bánh răng lớn khi xn1 > 0.4dyx2 = dx2 − mn cosd2 ở đây dx2 =d |

| 23. Chiều cao tới dây cung trên vòng đồng tâm đường kính dyx2 trong mặt cắt đo |

|

| |

CHÚ THÍCH: Tiêu chuẩn không quy định việc lựa chọn mặt cắt đo và phương pháp kiểm tra các kích thước đo.

Bảng 4 – Kiểm tra chất lượng ăn khớp theo các chỉ tiêu hình học

| Tên thông số | Ký hiệu | Công thức tính toán và chỉ dẫn |

| 1 | 2 | 3 |

| KIỂM TRA KHÔNG CẮT CHÂN RĂNG Ở MẶT MÚT NGOÀI VÀ TRONG | ||

| 1. Góc Prôfin răng ở mặt ngoài | ate |

Ở đây bne theo Bảng 3 mục 9 |

| 2. Góc Prôfin răng ở mặt trong | ati |

Ở đây bni - theo Bảng 3 mục 10 |

| 3. Góc Prôfin trong mặt cắt tính toán | at |

|

| 4. Chiều cao chân răng ở mặt trong | hfi | h¦i = h¦e − btgq¦ Ở đây b, hfe – theo Bảng 2 mục 7, 31 |

| 5. Chiều cao chân răng lớn ở mặt ngoài hạ chế sự cắt chân răng | h'¦e |

Ở đây r¦0 - bán kính lượn đỉnh dao của dao Re, d - theo Bảng 2 mục 3 hoặc 16 và 15. Khi h'¦e ≥ h¦e sẽ không có cắt chân răng ở mặt mút ngoài |

| 6. Chiều cao chân răng lớn nhất ở mặt ngoài hạn chế sự cắt chân răng | h'¦i |

Khi h'¦i ≥ h¦i sẽ không có cắt chân răng ở mặt mút trong |

| KIỂM TRA CHIỀU DÀY PHÁP CỦA RĂNG TRÊN MẶT ĐỈNH TRONG MẶT CẮT TÍNH TOÁN | ||

| 7. Số răng của bánh răng trụ tương đương | zvt | zvt = Ở đây d - theo Bảng 2, mục 6. Tính toán đơn giản zvt được cho trên Hình 1, Phụ lục 5 |

| 8. Đường kính chia của bánh răng trụ tương đương trung bình | dvt | dvt = |

| 9. Đường kính đỉnh răng của bánh răng trụ tương đương trung bình | davt | davt = dvt + 2ha Ở đây ha – theo Bảng 2, mục 29 |

| 10. Góc Prôfin răng tại điểm trên vòng đỉnh răng của bánh răng trụ tương đương trung bình | atn | cosatn = |

| 11. Góc nghiêng của răng trên mặt đỉnh trong mặt cắt tính toán | bna |

|

| 12. Chiều dày pháp của răng trên mặt đỉnh trong mặt cắt tính toán, được tính theo tỷ lệ của môđun pháp | sna* |

Trị số trong dấu ngoặc được xác định với độ chính xác không thấp hơn 0,000001. Khi số răng ztt lớn hơn 150, chiều dày pháp trên mặt đỉnh có thể xác định theo công thức:

sna* ≥ 0,3 , khi cấu trúc của vật liệu răng bánh răng đồng nhất và sna* ≥ 0,4 . Khi có tăng bền bề mặt răng. Khi Prôfin gốc theo các tài liệu kỹ thuật đã được xét duyệt sna* được xác định gần đúng theo Hình 2 Phụ lục 5 |

| KIỂM TRA ĐỘ GIẢM CHIỀU DÀY RĂNG TRÊN MẶT ĐỈNH | ||

| 13. Đường kính chia của bánh răng trụ tương đương với mặt ngoài | dvte | dvte = dvt - Ở đây Re, R – theo Bảng 2, mục 2 hoặc 19, 3 hoặc 15 |

| 14. Đường kính chia của bánh răng trụ tương đương với mặt trong | dvti | dvi = dvt - Ở đây Re, R theo Bảng 2, mục 7 |

| 15. Chiều cao đầu răng ở mặt trong | hai | hai = hae − btgqa Ở đây hae và qa - theo Bảng 2, mục 25 và 30 |

| 16. Đường kính đỉnh răng của bánh trụ tương đương với mặt ngoài | davte | davte = dvte + 2hae |

| 17. Đường kính đỉnh răng của bánh răng của bánh răng trụ tương đương với mặt trong | davti | davti = dvti + 2hai |

| 18. Góc Prôfin trên vòng đỉnh của bánh răng trụ tương đương với mặt ngoài | a tae | cosa tae = |

| 19. Góc prôfin trên vòng đỉnh răng của bánh răng trụ tương đương với mặt trong | atai | cosa tai = |

| 20. Góc nghiêng của răng trên mặt đỉnh vỏ mặt ngoài | bnae | tgbnae = |

| 21. Góc nghiêng của răng trên mặt đỉnh ở mặt trong | bnai | tgbnai = |

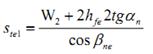

| 22. Chiều dây răng bánh răng nhỏ ở mặt ngoài | ste1 | Khi gia công bánh răng lớn bằng phương pháp hai mặt răng:

Ở đây W2 – theo Bảng 2, mục 13 và 17. Khi gia công bánh răng lớn và nhỏ bằng phương pháp một mặt răng:

Ở đây sn1 – theo Bảng 2, mục 22 |

| 23. Chiều dày răng bánh răng nhỏ ở mặt trong | sti1 | Khi gia công bánh răng lớn bằng phương pháp hai mặt răng:

Khi gia công bánh răng nhỏ và lớn bằng phương pháp một mặt răng:

|

| 24. Chiều dày răng bánh răng lớn ở mặt ngoài | ste2 |

|

| 25. Chiều dày răng bánh răng lớn ở mặt trong | sti2 |

|

| 26. Chiều dày pháp của răng trên mặt | snae |

Khi zvt > 150 snae = ste cos bne − 2hae tgan |

| 27. Chiều dày pháp của răng trên mặt đỉnh ở mặt trong | snai |

Khi zvt > 150 snai = sti cos bni − 2hai tgan |

| 28. Hệ số giảm chiều dày pháp của răng | Kg | Kg = Phải thỏa mãn điều kiện 0,7 ≤ Kg ≤ 1,3 |

| 29. Góc giảm chiều dày pháp của răng trên mặt đỉnh | ga |

Phải thỏa mãn điều kiện − 0,05 ≤ ga ≤ 0,07 |

| KIỂM TRA HỆ SỐ TRÙNG KHỚP | ||

| 30. Hệ số trùng khớp ngang | ea | ở đây: ea = ea + eb - ec

|

| 31. Hệ số trùng khớp dọc | eb |

eb được tính toán đơn giản theo Hình 3 Phụ lục 5. khi bn > 20 thì eb ≥ 1,25 |

| 32. Hệ số trùng khớp tổng | eg |

eg = ea + eb - đối với bộ truyền có tiếp xúc không hạn chế |

CHÚ THÍCH: Việc kiểm tra được tiến hành khi các thông số của Prôfin gốc không theo các tài liệu đã xét duyệt, tiêu chuẩn hoặc khi không theo các chỉ dẫn trong các Phụ lục 1 đến Phụ lục 4 của tiêu chuẩn này.

Chọn số liệu ban đầu để tính toán

1. Tỷ số truyền. Số răng của các bánh răng côn

Bộ truyền bánh răng côn giảm tốc độ thường được chế tạo với tỷ số truyền u từ 1 đến 10. Nên ưu tiên sử dụng tỷ số truyền từ 1 đến 6,3 theo dãy Ra 10 TCVN 192 : 1966. Đối với bộ truyền của hộp giảm tốc, yêu cầu này bắt buộc.

Đối với bộ truyền tăng tốc không nên dùng tỷ số truyền lớn hơn 3,15.

Số răng của bánh răng nhỏ và bánh răng lớn của bộ truyền bánh răng côn có trục vuông góc nên chọn theo Bảng 1.

Số răng của các bánh răng côn thấm than nên chọn theo Hình 1.

Các bánh răng côn được làm tốt bằng nhiệt luyện có thể được chế tạo với số răng tương tự như đối với bánh răng không được làm tốt hoặc với số răng tăng hơn 10 % – 20 %.

Số răng nhỏ nhất cho phép của bộ truyền bánh răng côn răng cong tròn có trục vuông góc, Prôfin gốc theo các tài liệu đã xét duyệt.

Bảng 1

| Số răng bánh răng nhỏ z1 | Số răng nhỏ nhất của bánh răng lớn z2 | Số răng bánh răng nhỏ z1 | Số răng nhỏ nhất của bánh răng lớn z2 |

| 1 | 2 | 3 | 4 |

| 6 | 34 khi bn ≥ 420 | 12 | 30 khi bn từ 00 đến 150 28 khi bn ≥ 200 26 khi bn trên 290 đến 450 |

| 7 | 33 khi bn ≥ 400 | 13 | 26 khi bn từ 00 đến 150 24 khi bn trên 150 đến 260 22 khi bn trên 290 đến 440 |

| 8 | 32 khi bn ≥ 380 | 14 | 20 khi bn từ 00 đến 450 |

| 9 | 31 khi bn ≥ 350 | 15 | 19 khi bn từ 00 đến 450 |

| 10 | 32 khi bn ≥ 280 30 khi bn ≥ 320n | 16 | 18 khi bn từ 00 đến 450 |

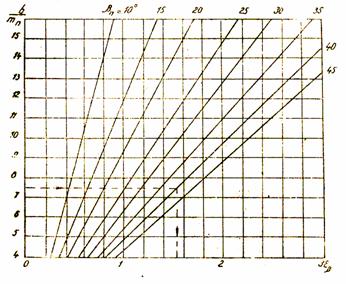

Giản đồ để xác định số răng các bánh răng côn nhỏ (an = 200, å = 900)

(xem Hình 1)

Ví dụ de1 = 300 mm; u = 4; bn = 350

Theo giản đồ xác định được z1 = 25,5 » 25

Trong hệ thống tính toán theo tiêu chuẩn này, môđun pháp mn ở giữa chiều rộng vành răng hoặc trong mặt cắt tính toán gần với điểm giữa chiều rộng vành răng được dùng làm môđun tính toán.

Có thể thay môđun pháp trung bình mn bằng môđun mặt ngoài mte trong số liệu ban đầu để tính toán. Chẳng hạn đối với bộ truyền của hộp giảm tốc có các thông số đã được tiêu chuẩn hóa, như đường kính chia ở mặt ngoài de2, trước tiên cần xác định môđun mặt ngoài mte=![]() . Sau đó dùng mte làm số liệu ban đầu cho quá trình tính toán.

. Sau đó dùng mte làm số liệu ban đầu cho quá trình tính toán.

Khi mn < 2 mm chỉ nên dùng môđun pháp trung bình làm số liệu ban đầu để tính toán.

Môđun mn nên chọn theo TCVN 2257 : 1977 tương ứng với độ mở dao của đầu dao đã được tiêu chuẩn hóa (Bảng 2).

Cho phép dùng các trị số mn lẻ và không tiêu chuẩn. Khi có đầu dao cắt răng và độ mở dao W2, mô đun mn được xác định theo công thức:

![]()

Khi Prôfin gốc theo các tài liệu đã xét duyệt.

![]()

Hình 1

Nếu chiều dài côn ngoài là Re là số liệu ban đầu để tính toán, môđun pháp tính toán mn được xác định theo công thức:

![]()

3. Góc nghiêng của răng và hướng răng

Góc nghiêng tính toán của răng bn có thể nằm trong giới hạn 0 – 450. Nên dùng một trong các trị số của dãy sau: 0; 10; 15; 20; 25; 30; 35; 40; 450.

Nên ưu tiên sử dụng góc nghiêng bn = 350. Khi z1 từ 6 đến 12 trị số bn được chọn trong Bảng 1.

Nên chọn góc bn sao cho hệ số trùng khớp dọc ep không nhỏ hơn 1,25; khi cần bảo đảm mức êm của bộ truyền là lớn nhất thì ep ≥ 1, 6 (xem Hình 3 Phụ lục 5).

Khi chọn góc bn cũng cần chú ý tới mức tăng tải trọng trên ổ tựa và trục khi tăng bn.

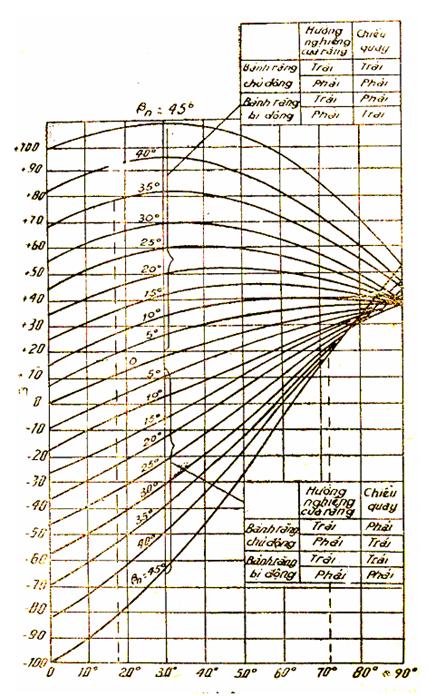

Bảng 3 giới thiệu các công thức để xác định trị số và hướng của các lực chiều trục và hướng tâm trong ăn khớp của bánh răng côn răng cong tròn, còn Hình 3 là đồ thị để xác định trị số và hướng của lực chiều trục trong bộ truyền bánh răng côn răng cong tròn có trục vuông góc khi góc prôfin của Prôfin góc an = 200.

Khi hướng răng và hướng quay trùng nhau, nếu quan sát từ phía đỉnh côn chia của bánh răng côn chủ động trong bộ truyền giảm tốc từ phía đỉnh côn chia của bánh răng côn bị động trong các bộ truyền tăng tốc, lực chiều trục trên các bánh răng này sẽ hướng từ phía đỉnh côn chia.

Các bánh răng đối tiếp có hướng răng ngược chiều nhau.

Khi thiết kế các bánh răng côn có dạng dọc I, trong một số trường hợp việc lựa chọn góc nghiêng tính toán của răng cần chú ý tới số hiệu dao dùng khi cắt răng.

Độ mở dao W2 của đầu dao và trị số tương ứng của hệ số thay đổi chiều dày tính toán của răng bánh răng nhỏ

xt1 và môđun pháp trung bình mn.

Bảng 2

| Môđun pháp trung bình mn | Xt1 | W2 | dh¦ | xt1 | W2 | Xt1 | W2 | |

| Dãy 1 | Dãy 2 | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 0,4

0,5

0,6

0,8

1,0

1,25

1,5

2,0

2,5

3,0

4,0

5,0

6,0

8,0

10

12

16

20

25 |

0,45

0,55

0,7

0,9

1,125

1,375

1,75

2,25

2,75

3,5

4,5

5,5

7,0

9,0

11

14

18

22 | 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 | 0,20 0,25 0,25 0,32 0,32 0,40 0,40 0,50 0,60 0,70 0,80 0,90 1,00 1,10 1,3 1,4 1,6 1,8 2,0 2,2 2,6 2,8 3,2 3,6 4,00 4,6 5,2 6,0 6,5 7,0 8,0 9,0 10 12 13 14 16 | 0,048 0,020 0,060 0,085 0,045 0,016 0,097 0,040 - 0,016 0,060 0,036 0,012 - 0,010 0,077 0,030 0,119 0,072 0,024 - 0,024 0,155 0,060 0,239 0,143 0,048 - 0,047 0,036 0,120 - 0,071 0,150 0,371 - 0,095 0,374 0,789 - 0,143 0,299 0,741 0,718 | - - - - - - - - - - - - - - 0,04 0,05 0,06 0,07 0,07 0,08 0,04 0,05 0,06 0,07 0,10 0,08 0,09 0,06 0,08 0,07 0,09 0,05 0,09 0,06 0,04 0,07 0,06 | - - - - - - - - - - - - - - 1,4 1,6 1,8 2,0 2,2 2,6 2,8 3,2 3,6 4,0 4,6 5,2 6,0 6,5 7,0 8,0 9 10,0 12,0 13,0 14,0 16,0 18,0 | - - - - - - - - - - - - - - 0,14 0,14 0,14 0,14 0,20 0,14 0,14 0,14 0,14 0,18 0,20 0,20 0,15 0,12 0,14 0,16 0,17 0,2 0,12 0,12 0,14 0,16 0,14 | - - - - - - - - - - - - - - 1,6 1,8 2,0 2,2 2,6 2,8 3,2 3,6 4,0 4,6 5,2 6,0 6,5 7,0 8,0 9,0 10,0 12,0 13,0 14,0 16,0 18,0 20,0 |

CHÚ THÍCH: dh¦ - Lượng điều chỉnh chiều cao chân răng (xem Bảng 2 mục 21 của tiêu chuẩn này)

Bảng 3 - Công thức để xác định lực ăn khớp

| Lực | Bánh răng chủ động | Bánh răng bị động |

| Vòng | Ft = | Ở đây T1 và T2 – môđun trên bánh răng nhỏ và bánh răng lớn |

| Chiều trục |

|

|

| Hướng tâm |

|

|

CHÚ THÍCH:

1. Dấu phía trên trong các công thức được dùng khi hướng quay của bánh răng (khi nhìn từ đỉnh côn chia) trùng với hướng răng, như trên Hình 2; đến phía dưới – khi không trùng;

2. Hướng quay theo chiều kim đồng hồ là phải; ngược chiều kim đồng hồ là trái;

3. Hướng tác dụng của lực Fx và Fr được xác định theo các dấu (+ hoặc -) chỉ dẫn trên Hình 2 do kết quả tính toán theo các công thức.

Hình 2

Ví dụ: cho d1 = 180; d2 = 720; bn = 350;

Bánh răng nhỏ; hướng răng phải; hướng quay - phải; bánh răng lớn hướng răng – trái; hướng quay – trái. Theo giản đồ xác định được Fx1 = 0,79Ft; Fx2 = 0,19Ft

Trước tiên cần xác định sơ bộ số liệu của dao theo công thức:

![]()

Ở đây b'n - trị số sơ bộ góc nghiêng của răng thuộc bộ truyền được thiết kế N’ được làm tròn tới trị số tiêu chuẩn của đầu dao.

Sau đó xác định lần cuối góc nghiêng tính toán của răng bn theo công thức:

![]()

Khi Prôfin gốc theo các tài liệu kỹ thuật đã được xét duyệt.

sin 2bn = ![]()

4. Các thông số của Prôfin gốc

Bộ truyền bánh răng côn, răng cong tròn thông dụng có mn > 1 mm cần được chế tạo với các thông số của Prôfin gốc theo:

an = 200 ; h*a = 1 ; c* = 0,25 và r*¦ = 0,25

Bộ truyền bánh răng côn răng cong tròn có mn ≤ 1 mm cũng được chế tạo phù hợp với prôfin gốc đã chỉ dẫn nhưng hệ số khe hở hướng tâm được tăng lên c* = 0,35.

Đối với bộ truyền chịu tải trọng nặng cần bảo đảm điều kiện sau:

![]()

Ở đây:

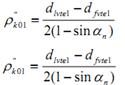

rk01, rk02 - bán kính lượn nhất của dao, cho phép bởi chiều rộng đỉnh dao khi gia công bánh răng nhỏ và lớn; được xác định theo mục 3 và 4 Phụ lục 6.

Đối với bộ truyền không có yêu cầu cao về sức bền gãy của răng cho phép lấy trị số r*¦ theo bán kính lượn đỉnh dao được quy định trong tiêu chuẩn về đầu dao.

Chọn dạng răng dọc và đường kính danh nghĩa của đầu dao

1. Bảng 1 giới thiệu phạm vi các thông số của bánh răng côn ứng với các dạng răng dọc I, II và III.

Khi Prôfin gốc theo các tài liệu kỹ thuật đã xét duyệt và góc nghiêng tính toán của răng bn > 150 việc phân chia các miền sử dụng dạng răng dọc phụ thuộc vào k0 = R/d0 và bn được cho trên Hình 1. Trên hình vẽ miền được gạch bằng các đường chéo cắt nhau ứng với phạm vi sử dụng cả dạng răng I và II. Đường cong chia miền sử dụng dạng răng dọc III thành hai phần gần bằng nhau ứng với trị số k0 = ![]() sin bn, dạng răng được chọn theo đường cong này là tối ưu vì không xuất hiện sự giảm chiều dày răng.

sin bn, dạng răng được chọn theo đường cong này là tối ưu vì không xuất hiện sự giảm chiều dày răng.

Dạng răng dọc III nên dùng cho các bánh răng côn: đối với bộ truyền có trục không vuông góc khi góc trục å < 400 và khi bn, zc theo Hình 2, cũng như đối với bộ truyền có trục vuông góc với chiều dài côn trung bình lớn hơn 0,7 so với chiều dài côn trung bình cho phép của máy gia công răng.

Các bánh răng có góc nghiêng bn từ 0 – 150 nên thiết kế với dạng răng dọc II tương ứng với số răng của bánh răng phẳng được cho trên Hình 2.

2. Đường kính đầu dao cắt răng bánh răng côn răng cong tròn nên chọn theo Bảng 2 và phù hợp với Hình 1. Nếu dùng môđun mặt ngoài

|

k » 0,42mtezc

Khi thiết kế bộ truyền có môđun nhỏ (mn < 2 ) với dạng răng dọc III, đường kính đầu dao và các thông số của bộ truyền phải chọn sao cho thỏa mãn điều kiện.

Hình 3

do = mnzctgbn

Trong đó đường kính d0 được chọn theo Bảng 2 với dạng răng dọc II.

Nếu cho trước R, he, b và mn mà có thể chọn các đầu dao có các đường kính d0 khác nhau thì nên ưu tiên chọn đầu dao có đường kính d0 trung bình. Trong trường hợp có lý do kỹ thuật có thể ưu tiên sử dụng các đầu dao có đường kính lớn nhất hoặc nhỏ nhất trong dãy.

Miền sử dụng hợp lý các răng dọc I, II, III

(Prôfin gốc theo các tài liệu kỹ thuật đã xét duyệt)

Miền sử dụng các dạng răng dọc I, II, III phụ thuộc vào zc và bn

Hình 5

Các thông số cơ bản của bánh răng côn răng cong tròn ứng với các dạng răng dọc I, II, III

| Tên thông số | Ký hiệu | Dạng răng dọc | ||

| I | II | II | ||

| Môđun pháp trung bình, mm | mn | Từ 2 đến 25 | Từ 0,4 đến 25 | Từ 2 đến 25 |

| Chiều dài côn trung bình, mm | R | Từ 60 đến 650 | Từ 6 đến 700 | Từ 75 đến 750 |

| Tỷ số giữa chiều dài trung bình và đường kính danh nghĩa đầu dao | k0 | Khi bn >150 - trong giới hạn các trị số đã cho trên Hình 1 Khi bn ≤ 150 - 0,40 – 0,65 đối với dạng răng dọc I và II | ||

| Góc nghiêng trung bình của răng | bn | Từ 0 đến 450 | Từ 250 đến 450 | |

| Có kể đến số răng của bánh răng phẳng theo Hình 2 | ||||

| Số răng bánh răng phẳng | zc | 20 – 100 | 24 – 100 | Trên 40 |

| Có kể đến góc nghiêng của răng theo Hình 2 | ||||

Khi sử dụng đường kính đầu dao theo Bảng 2 để gia công bánh răng côn có frôfin không theo các tài liệu đã xét duyệt cần kiểm tra việc lựa chọn đầu dao theo Bảng 3.

Đối với các bánh răng có hướng răng phải, khi góc côn chia d ≥ 500 và tỷ số k0 = ![]() >0,7 cần kiểm tra việc lựa chọn đường kính đầu dao theo giản đồ trên Hình 3 để tránh cắt lần thứ hai.

>0,7 cần kiểm tra việc lựa chọn đường kính đầu dao theo giản đồ trên Hình 3 để tránh cắt lần thứ hai.

Nếu tung độ trên Hình 3a ứng với k0 và bn lớn hơn tung độ được xác định theo các trị số d và zc trên Hình 3b thì sẽ không xuất hiện quá trình cắt lần thứ hai khi gia công tinh bánh răng côn bằng phương pháp lăn. Bằng cách so sánh tương tự tọa độ trên Hình 3a và Hình 3b có thể quy định điều kiện không xảy ra cắt lần thứ hai khi gia công thô bánh răng bằng phương pháp lăn từ phôi nguyên.

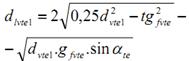

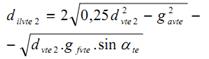

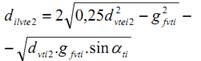

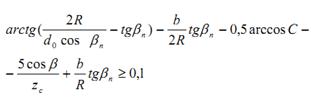

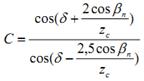

Khi tính trên máy tính điện tử có thể dùng các quan hệ sau để xác định các điều kiện không xảy ra cắt lần thứ hai:

Khi gia công thô bằng phương pháp lăn từ phôi nguyên

![]() (1)

(1)

Khi gia công tính bằng phương pháp lăn

(2)

(2)

Ở đây:

Nếu điều kiện được biểu thị bằng công thức (1) hoặc bằng giản đồ (Hình 3a và Hình 3b) không được thỏa mãn thì việc gia công thô các bánh răng được tiến hành khi mn < 2 mm với trục chính mang dao được gá nghiêng hoặc bằng các biện pháp công nghệ đặc biệt còn khi mn > 2 mm bằng phương pháp ăn dao vào.

Nếu không thỏa mãn điều kiện biểu thị bằng công thức (2) hoặc bằng giản đồ (Hình 3a và Hình 3b) cần tăng đường kính của đầu dao hoặc thay đổi các thông số ban đầu của bộ truyền.

Bảng 2 - Chọn đường kính danh nghĩa của đầu dao

mm

| Góc nghiêng tính toán của răng bn, độ | Giới hạn chiều dài côn trung bình, R | đường kính danh nghĩa đầu dao d0 | Chiều cao răng ở mặt ngoài he | Chiều rộng vành răng b | Môđun pháp tính toán, mn | |

| Giới thiệu | Cho phép | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Dạng răng dọc I | ||||||

| Từ 0 đến 15 Trên 15 đến 29 Trên 29 đến 40 | 36 – 58 40 – 62 40 – 55 | - - - | (88,9) | 8 | 10 – 20 | 2 – 3,0 |

| Từ 0 đến 15 Trên 15 đến 29 Trên 29 đến 40 | 40 – 65 45 – 70 46 – 60 | - - - | 100 | 9 | 10 – 20 | 2 – 3,0 |

| Từ 0 đến 15 Trên 15 đến 29 Trên 29 đến 40 | 50 – 80 55 – 90 55 – 75 | - - - | 125 | 10 | 12 – 25 | 2 – 3,5 |

| Từ 0 đến 15 Trên 15 đến 29 Trên 29 đến 40 | 60 – 100 70 – 110 70 – 90 | - - - | (152,4) | 10 | 15 – 30 | 2,5 – 3,5 |

| Từ 0 đến 15 Trên 15 đến 29 Trên 29 đến 40 | 65 – 105 72 – 110 72 – 95 | - - - | 160 | 12 | 16 – 32 | 2,5 – 4 |

| Từ 0 đến 15 Trên 15 đến 29 Trên 29 đến 40 | 72 – 120 85 – 155 85 – 115 | - - - | (190,5) | 15 | 20 – 40 | 2,5 – 5 |

| Từ 0 đến 15 Trên 15 đến 29 Trên 29 đến 40 | 80 – 130 90 – 140 90 – 120 | - - - | 200 | 15 | 20 – 40 | 2,5 – 5 |

| Từ 0 đến 15 Trên 15 đến 29 Trên 29 đến 40 | 90 – 150 100 – 160 100 – 135 | - - - | (228,6) | 15 | 20 – 40 | 2,5 – 5 |

| Từ 0 đến 15 Trên 15 đến 29 Trên 29 đến 40 | 100 – 160 110 – 175 110 – 150 | - - - | 250 | 18 | 25 – 50 | 2,5 – 6 |

| Từ 0 đến 15 Trên 15 đến 29 Trên 29 đến 40 | 120 – 200 140 – 215 140 – 190 | - - - | (304,8) | 20 | 30 – 65 | 2,5 – 7 |

| Từ 0 đến 15 Trên 15 đến 29 Trên 29 đến 40 | 120 – 200 140 – 220 140 – 190 | - - - | 315 | 24 | 32 – 65 | 2,5 – 9 |

| Từ 0 đến 15 Trên 15 đến 29 Trên 29 đến 40 | 160 – 250 180 – 280 180 – 240 | - - - | 400 | 30 | 40 – 80 | 3 – 10 |

| Từ 0 đến 15 Trên 15 đến 29 Trên 29 đến 40 | 180 – 300 200 – 320 200 – 280 | - - - | (457,2) | 28 | 50 – 100 | 4 – 10 |

| Từ 0 đến 15 Trên 15 đến 29 Trên 29 đến 40 | 200 – 320 225 – 350 225 – 300 | - - - | 500 | 36 | 50 – 100 | 4 – 12 |

| Từ 0 đến 15 Trên 15 đến 29 Trên 29 đến 40 | 250 – 400 290 – 440 290 – 380 | - - - | 630 | 45 | 70 – 125 | 4 – 16 |

| Từ 0 đến 15 Trên 15 đến 29 Trên 29 đến 40 | 320 – 520 360 – 560 360 – 480 | - - - | 800 | 60 | 80 – 160 | 5 – 20 |

| Từ 15 đến 29 Trên 29 đến 45 | 400 – 650 450 – 600 | - - | 1000 | 70 | 100 –200 | 6 – 25 |

| Dạng răng dọc II | ||||||

| Từ 0 đến 15 Trên 15 đến 45 | 5,0 – 8,5 | - 4 – 9 | (12,7) | 3 | 1 – 4 | 0,3 – 0,5 |

| Từ 0 đến 15 Trên 15 đến 45 | 8 – 13 | - 6 – 14 | 20 | 3 | 1,6 – 5 | 0,4 – 0,8 |

| Từ 0 đến 15 Trên 15 đến 45 | 10 – 16 | - 7 – 18 | 25 | 3 | 2 – 6 | 0,4 – 1,0 |

| Từ 0 đến 15 Trên 15 đến 45 | 11 – 18 | - 8 – 19 | (27,94) | 3 | 2,2 – 6 | 0,4 – 1,0 |

| Từ 0 đến 15 Trên 15 đến 45 | 13 – 21 | - 10 – 22 | 32 | 4 | 2,8 – 8 | 0,4 – 1,25 |

| Từ 0 đến 15 Trên 15 đến 45 | 15 – 25 | - 11 – 26 | (38,1) | 5 | 3 – 8 | 4 – 1,25 |

| Từ 0 đến 15 Trên 15 đến 45 | 16 – 26 | - 12 – 28 | 50 | 5 | 3 – 10 | 0,4 – 1,5 |

| Từ 0 đến 15 Trên 15 đến 45 | 20 – 32 | - 15 – 35 | 50 và (50,8) | 6 | 4 – 12 | 0,6 – 2 |

| Từ 0 đến 15 Trên 15 đến 45 | 24 – 40 | - 18 – 42 | 60 | 7 | 5 – 15 | 0,6 – 2 |

| Từ 0 đến 15 Từ 15 đến 45 | 32 – 52 | - 24 – 56 | 80 | 8 | 6 – 20 | 1 – 2,5 |

| Từ 0 đến 15 Trên 15 đến 45 | 36 – 58 | - 25 – 60 | (88,9) | 8 | 8 – 20 | 1 – 2,5 |

| Từ 0 đến 15 Trên 15 đến 45 | 40 – 65 | - 30 – 70 | 100 | 9 | 8 – 25 | 1 – 3 |

| Từ 0 đến 15 Trên 15 đến 45 | 50 – 80 | - 40 – 90 | 125 | 10 | 10 – 30 | 1 – 3,5 |

| Từ 0 đến 15 Trên 15 đến 45 | 60 – 100 | -45 – 105 | (152,4) | 10 | 12 – 30 | 1,5 – 3,5 |

| Từ 0 đến 15 Trên 15 đến 45 | 65 – 105 | - 50 – 110 | 160 | 12 | 13 – 40 | 1,5 – 4 |

| Từ 0 đến 15 Trên 15 đến 45 | 75 – 120 | - 60 – 135 | (190,5) | 15 | 15 – 40 | 2 – 5 |

| Từ 0 đến 15 Trên 15 đến 45 | 80 – 130 | - 60 – 140 | 200 | 15 | 16 – 50 | 2 – 5 |

| Từ 0 đến 15 Trên 15 đến 45 | 90 – 150 | - 70 – 160 | (228,6) | 15 | 18 – 60 | 2 – 6 |

| Từ 0 đến 15 Trên 15 đến 45 | 100 – 160 | - 75 – 175 | 250 | 18 | 20 – 65 | 2 – 6 |

| Từ 0 đến 15 Trên 15 đến 45 | 120 – 200 | - 90 – 120 | (304,8) | 20 | 25 – 80 | 3 – 7 |

| Từ 0 đến 15 Trên 15 đến 45 | 120 – 200 | - 95 – 220 | 315 | 24 | 25 – 80 | 3 – 8 |

| Từ 0 đến 15 Trên 15 đến 45 | 160 – 250 | - 120 – 280 | 400 | 30 | 32 – 100 | 3 – 10 |

| Từ 0 đến 15 Trên 15 đến 45 | 180 – 300 | - 140 – 320 | (457,2) | 28 | 36 – 120 | 4 – 10 |

| Từ 0 đến 15 Trên 15 đến 45 | 250 – 320 | - 150 – 350 | 500 | 36 | 40 – 125 | 4 – 12 |

| Từ 0 đến 15 Trên 15 đến 45 | 250 – 400 | - 190 – 440 | 630 | 45 | 50 – 160 | 5 – 16 |

| Từ 0 đến 15 Trên 15 đến 45 | 320 – 520 | - 240 – 560 | 800 | 60 | 65 – 200 | 6 – 20 |

| Từ 0 đến 15 Trên 15 đến 45 | 400 – 700 400 – 650 | 300 – 700 300 – 650 | 1000 | 70 | 80 – 250 | 8 – 25 |

| Dạng răng dọc III | ||||||

| 30 35 40 | 75x – 90 68x – 90 60x – 80 | - | (88,9) | 8 | 10 – 20 | 2 – 3,0 |

| 30 35 40 | 85x – 100 75x – 100 65x – 90 | - | 100 | 9 | 10 – 20 | 2 – 3,5 |

| 30 35 40 | 105x – 125 95x – 125 80x – 110 | - | 125 | 10 | 12 – 25 | 2 – 4 |

| 30 35 40 | 130x – 150 115x – 150 100x – 135 | - | (152,4) | 10 | 15 – 30 | 2 – 4 |

| 30 35 40 | 135x – 160 120x – 160 105x – 145 | - | 160 | 12 | 16 – 32 | 2 – 5 |

| 30 35 40 | 160x – 190 140x – 190 125x – 170 | - | (190,5) | 15 | 20 - 40 | 3 – 6 |

| 30 35 40 | 170x – 200 150x – 200 150x – 200 | - | 200 | 15 | 20 – 24 | 3 – 6 |

| 30 35 40 | 190x – 240 170x – 230 150x – 200 | - | (228,6) | 15 | 25 – 50 | 3 – 6 |

| 30 35 40 | 210x – 250 190x – 250 160x – 225 | - | 250 | 18 | 25 – 50 | 3 – 7 |

| 30 35 40 | 260x – 305 230x – 305 200x – 270 | - | 304,8 | 20 | 32 – 65 | 3 – 8 |

| 30 35 40 | 270x – 315 235x – 315 205x – 280 | - | 315 | 24 | 32 – 65 | 3 – 8 |

| 30 35 40 | 340x – 400 300x – 400 260x – 360 | - | 400 | 30 | 40 – 80 | 3 – 12 |

| 30 35 40 | 390x – 460 340x – 460 300x – 410 | - | (457,2) | 28 | 50 – 100 | 4 – 12 |

| 30 35 40 | 420x – 500 370x – 500 330x – 450 | - | 500 | 36 | 50 – 100 | 4 – 15 |

| 30 35 40 | 530x – 630 470x – 630 420x – 570 | - | 630 | 45 | 63 – 125 | 5 – 18 |

| 30 35 40 | 680x – 800 600x – 800 520x – 720 | - | 800 | 60 | 80 – 160 | 6 – 25 |

CHÚ THÍCH:

1. Nếu R vượt quá trị số ghi dấu “x” và góc côn chia d2 > 500 cần kiểm tra hiện tượng không cắt lần thứ 2.

2. Đường kính đầu dao để cắt răng bánh răng có dạng răng dọc I khi góc nghiêng tính toán của răng bn trên 400 – 450 được chọn theo giản đồ Hình 1;

3. Phạm vi trị số cho phép của chiều dài côn trung bình ứng với đường kính đã cho của đầu dao để cắt răng bánh răng có dạng răng dọc II có thể được tính chính xác so với các chỉ dẫn trong bảng có kể đến đồ thị theo Hình 1;

4. Đường kính đầu dao cắt răng có dạng răng dọc III khi zc > 70 và bn trên 100 đến 300 được chọn sao cho thỏa mãn hai đẳng thức:

![]()

d0 = (5 ¸ 10) b;

5. Bảng được thành lập từ điều kiện gia công các bánh răng của bộ truyền bằng phương pháp hai mặt răng hoặc phương pháp quay.

Khi gia công bánh răng băng phương pháp một mặt răng và mn’ ≥ 2 mm trị số nhỏ nhất R có thể giảm đi, còn trị số lớn nhất có thể tăng lên đến 25%.

6. Trong trường hợp có thể không nên dùng các đầu dao có đường kính trong dấu ngoặc.

Bảng 3

Kiểm tra việc lựa chọn đường kính đầu dao theo mức co dọc của răng bánh răng phẳng đối tiếp với bánh răng nhỏ được gia công (dạng răng I và II)

| Tên thông số | Ký hiệu | Công thức tính toán và chỉ dẫn |

| 1. Bước răng pháp ở mặt ngoài | Pne |

ở đây zc, Re – theo Bảng 2 của tiêu chuẩn này (mục 1, 3 hoặc 15); bne theo Bảng 3 của tiêu chuẩn này (mục 9) |

| 2. Bước răng pháp ở mặt trong | Pni |

ở đây b – theo Bảng 2 của tiêu chuẩn này (mục 7); bni – theo Bảng 3 của tiêu chuẩn này (mục 10). |

| 3. Chiều dày răng pháp ở mặt ngoài trên mặt đỉnh răng phẳng sinh đối tiếp với bánh răng nhỏ | snae1’ |

ở đây hf2. sn1. hfe1. hfe2 – theo Bảng 2 của tiêu chuẩn này (mục 21, 22, 31) |

| 4. Chiều dày răng pháp ở mặt trong trên mặt đỉnh răng của bánh răng phẳng đối tiếp với bánh răng nhỏ | snai1 |

ở đây hfi theo Bảng 4 của tiêu chuẩn này (mục 4) |

| 5. Hệ số giảm chiều dày răng pháp trên mặt đỉnh răng bánh răng phẳng | K’g | K’g = giới hạn cho phép 0,7 ≤ Kg ≤ 1,3 ; Khi K’g > 1,3 chiều dày răng bánh răng phẳng giảm theo chiều thuận, đường kính dầu dao nên giảm. Khi K’g < 0,7 chiều dày răng bánh răng phẳng giảm theo chiều ngược, đường kính đầu dao nên tăng. |

Đồ thị kiểm tra không cắt răng lần thứ hai của bánh răng côn răng cong tròn

VÍ DỤ: Cho s = 75, bn = 35, zc = 47, k0 = 0,47. Vì ứng với các thông số đã cho tung độ trên Hình 3a lớn hơn tung độ trên Hình 3b nên không xảy ra hiện tượng cắt răng lần thứ hai khi gia công tinh; bằng cách so sánh tương tự các tung độ trên Hình 3a và Hình 3b có thể xác định rằng sẽ không xảy ra hiện tượng cắt răng lần thứ hai khi gia công thô bánh răng.

Chọn hệ số dịch chỉnh và hệ số thay đổi chiều dày tính toán của răng prôfin gốc

1. Trong các bộ truyền có u > 1 khi hiệu độ cứng của mặt răng làm việc của bánh răng nhỏ và lớn nhỏ hơn HB 100, hệ số dịch chỉnh của bánh răng nhỏ nên chọn dương (+Xn2) theo Bảng 1, còn hệ số dịch chỉnh của bánh răng lớn bằng hệ số dịch chỉnh của bánh răng nhỏ về trị số nhưng ngược dấu (Xn2 = Xn1).

Khi u > 1 và sự chênh lệch về độ cứng của mặt răng của bánh răng nhỏ và lớn vượt quá HB 100, nên chế tạo bộ truyền không có dịch chỉnh hoặc dịch chỉnh đều với hệ số dịch chỉnh dương đối với bánh răng nhỏ đủ để tránh hiện tượng cắt chân răng.

Đối với bộ truyền có u và z1 khác với chỉ dẫn trong Bảng 1 hệ số dịch chỉnh nên làm tròn tới trị số lớn hơn.

Đối với các bánh răng được chế tạo không theo Prôfin gốc tiêu chuẩn, hệ số dịch chỉnh nên tính theo công thức: được cho trong Bảng 2.

2. Khi u ≥ 2,5 và mn > 2 mm các bánh răng không những được chế tạo với hệ số dịch chỉnh quy định theo Bảng 1 mà chiều dày răng của Prôfin gốc cũng thay đổi; tăng lên so với trị số tính toán (![]() ) đối với Prôfin gốc của bánh răng nhỏ, giảm đi đối với Prôfin gốc của bánh răng lớn.

) đối với Prôfin gốc của bánh răng nhỏ, giảm đi đối với Prôfin gốc của bánh răng lớn.

Hệ số thay đổi chiều dày tính toán của răng Prôfin gốc Xt1 là dương đối với bánh răng nhỏ còn Xt2 đối với bánh răng lớn bằng X1 về trị số nhưng ngược dấu. Trị số Xt1 được giới thiệu trong bảng 3.

Khi tính toán bộ truyền trên máy tính điện tử trị số Xt1 được xác định theo các công thức sau:

Xt1 = 0,03 + 0,008(u – 2,5) khi bn từ 0 đến 150;

Xt1 = 0,07 + 0,010(u – 2,5) khi bn trên 15 đến 290;

Xt1 = 0,11 + 0,010(u – 2,5) khi bn trên 29 đến 400;

Xt1 = 0,15 + 0,012(u – 2,5) khi bn trên 400

Đối với những bộ truyền chịu tải nặng trị số Xt1 cần được xác định theo tính toán răng về sức bền uốn.

Hệ số dịch đối với bộ truyền bánh răng côn cong tròn có trục vuông góc và Prôfin gốc theo các tài liệu kỹ thuật đã xét duyệt.

Bảng 1

| Số răng, bánh răng nhỏ z1 | Hệ số dịch chỉnh xn1 khi tỷ số truyền của bộ truyền u | |||||||||||

| 1 | 1,2 | 1,25 | 1,4 | 1,6 | 1,8 | 2,0 | 2,5 | 3,15 | 4,0 | 5,0 | 6,3 | |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

| Góc nghiêng tính toán của răng bn từ 0 đến 150 | ||||||||||||

| 12 | - | - | - | - | - | - | - | 0,5 | 0,53 | 0,56 | 0,57 | 0,58 |

| 13 | - | - | - | - | - | - | 0,44 | 0,48 | 0,52 | 0,54 | 0,55 | 0,56 |

| 14 | - | - | - | 0.27 | 0,34 | 0,38 | 0,42 | 0,47 | 0,50 | 0,52 | 0,53 | 0,54 |

| 15 | - | - | 0,18 | 0,25 | 0,31 | 0,36 | 0,40 | 0,45 | 0,48 | 0,50 | 0,51 | 0,52 |

| 16 | 0,00 | 0,10 | 0,17 | 0,24 | 0,30 | 0,35 | 0,38 | 0,43 | 0,46 | 0,48 | 0,49 | 0,50 |

| 18 | 0,00 | 0,09 | 0,15 | 0,22 | 0,28 | 0,33 | 0,36 | 0,40 | 0,43 | 0,45 | 0,46 | 0,47 |

| 20 | 0,00 | 0,08 | 0,14 | 0,20 | 0,26 | 0,30 | 0,34 | 0,37 | 0,40 | 0,42 | 0,43 | 0,44 |

| 25 | 0,00 | 0,07 | 0,13 | 0,18 | 0,23 | 0,26 | 0,29 | 0,33 | 0,36 | 0,38 | 0,39 | 0,40 |

| 30 | 0,00 | 0,06 | 0,11 | 0,15 | 0,18 | 0,22 | 0,25 | 0,28 | 0,31 | 0,33 | 0,34 | 0,35 |

| 40 | 0,00 | 0,05 | 0,09 | 0,12 | 0,15 | 0,18 | 0,20 | 0,22 | 0,24 | 0,26 | 0,27 | 0,28 |

| Góc nghiêng tính toán của răng bn trên 15 đến 290 | ||||||||||||

| 10(bn ≥ 28) | - | - | - | - | - | - | - | - | 0,49 | 0,52 | 0,53 | 0,51 |

| 11(bn ≥ 25) | - | - | - | - | - | - | - | - | 0,48 | 0,49 | 0,51 | 0,52 |

| 12(bn ≥ 20) | - | - | - | - | - | - | - | 0,42 | 0,46 | 0,48 | 0,49 | 0,50 |

| 13 | - | - | - | - | - | 0,33 | 0,37 | 0,40 | 0,43 | 0,45 | 0,47 | 0,48 |

| 14 | - | - | - | 0,21 | 0,26 | 0,32 | 0,36 | 0,39 | 0,42 | 0,44 | 0,45 | 0,46 |

| 15 | - | - | 0,14 | 0,20 | 0,25 | 0,30 | 0,.34 | 0,37 | 0,40 | 0,42 | 0,43 | 0,43 |

| 16 | - | 0,07 | 0,14 | 0,20 | 0,24 | 0,29 | 0,32 | 0,35 | 0,38 | 0,40 | 0,41 | 0,42 |

| 17 | 0,00 | 0,06 | 0,13 | 0,19 | 0,23 | 0,28 | 0,31 | 0,34 | 0,37 | 0,39 | 0,40 | 0,41 |

| 18 | 0,00 | 0,06 | 0,12 | 0,18 | 0,22 | 0,27 | 0,38 | 0,33 | 0,36 | 0,38 | 0,39 | 0,39 |

| 20 | 0,00 | 0,05 | 0,11 | 0,16 | 0,21 | 0,24 | 0,26 | 0,29 | 0,33 | 0,35 | 0,36 | 0,36 |

| 25 | 0,00 | 0,05 | 0,10 | 0,14 | 0,18 | 0,20 | 0,23 | 0,25 | 0,28 | 0,30 | 0,31 | 0,32 |

| 30 | 0,00 | 0,04 | 0,08 | 0,12 | 0,15 | 0,18 | 0,20 | 0,22 | 0,25 | 0,25 | 0,27 | 0,27 |

| 40 | 0,00 | 0,03 | 0,05 | 0,08 | 0,12 | 0,14 | 0,16 | 0,18 | 0,20 | 0,20 | 0,21 | 0,22 |

| Góc nghiêng tính toán của răng bn trên 29 đến 450 | ||||||||||||

| 6(bn ≥ 42) | - | - | - | - | - | - | - | - | - | - | - | 0,70 |

| 7(bn ≥ 40) | - | - | - | - | - | - | - | - | - | - | 0,65 | 0,66 |

| 8(bn ≥ 38) | - | - | - | - | - | - | - | - | - | 0,51 | 0,53 | 0,54 |

| 9(bn ≥ 35) | - | - | - | - | - | - | - | - | 0,46 | 0,49 | 0,50 | 0,52 |

| 10(bn ≥ 52) | - | - | - | - | - | - | - | - | 0,44 | 0,47 | 0,47 | 0,48 |

| 11 | - | - | - | - | - | - | - | 0,38 | 0,41 | 0,45 | 0,45 | 0,45 |

| 12 | - | - | - | - | - | - | 0,32 | 0,37 | 0,39 | 0,41 | 0,42 | 0,43 |

| 13 | - | - | - | - | - | 0,27 | 0,30 | 0,35 | 0,37 | 0,39 | 0,40 | 0,41 |

| 14 | - | - | - | - | 0,18 | 0,23 | 0,26 | 0,29 | 0,33 | 0,35 | 0,38 | 0,38 |

| 15 | - | - | 0,12 | 0,17 | 0,22 | 0,25 | 0,27 | 0,31 | 0,33 | 0,35 | 0,36 | 0,37 |

| 16 | - | 0,06 | 0,11 | 0,16 | 0,21 | 0,24 | 0,26 | 0,30 | 0,32 | 0,34 | 0,35 | 0,35 |

| 18 | 0,00 | 0,05 | 0,10 | 0,15 | 0,19 | 0,22 | 0,24 | 0,27 | 0,30 | 0,32 | 0,32 | 0,33 |

| 20 | 0,00 | 0,05 | 0,09 | 0,13 | 0,17 | 0,20 | 0,22 | 0,26 | 0,28 | 0,29 | 0,29 | 0,30 |

| 25 | 0,00 | 0,04 | 0,08 | 0,11 | 0,15 | 0,17 | 0,19 | 0,21 | 0,24 | 0,25 | 0,25 | 0,26 |

| 30 | 0,00 | 0,03 | 0,07 | 0,09 | 0,11 | 0,15 | 0,16 | 0,18 | 0,21 | 0,22 | 0,22 | 0,23 |

| 40 | 0,00 | 0,03 | 0,05 | 0,07 | 0,09 | 0,11 | 0,11 | 0,14 | 0,16 | 0,17 | 0,17 | 0,18 |

CHÚ THÍCH: Các trị số trong bảng có thể dùng cho bộ truyền có trục không thẳng góc khi quay u và z1 bằng uvb và zvb1, cũng như các bộ truyền tăng tốc có u ≤ 3,15.

Bảng 2

Tính toán hệ số dịch chỉnh (xn1 = - xn2) của bộ truyền bánh răng côn cong tròn có trục vuông góc khi z1 ≥ 8

| Số vị trí | Quan hệ tính toán | Số vị trí | Quan hệ tính toán |

| 1 | cos3 bn | 17 |

|

| 2 | cos3 an | 18 | ana2 |

| 3 | sin2 an | 19 |

|

| 4 | u2 | 20 |

|

| 5 |

| 21 | 1 − cos l1 |

| 6 | (4) + 1 | 22 | 1 − cos l2 |

| 7 |

| 23 | (13) . (21) |

| 8 | 0,5(3).(5).(7) | 24 | (14) . (22) |

| 9 |

| 25 | ha* - (23) |

| 10 | (9) – (8) | 26 | ha* - (24) |

| 11 | 0,5(7) | 27 | (23) - (24) |

| 12 | (4).(11) | 28 | (8) - 0,5(27) |

| 13 | (11) + (10) + ha* | 29 | (25)(26) |

| 14 | (12) – (10) + ha* | 30 | (8).(27) + (29) |

| 15 | cosana1 = | 31 |

|

| 16 | a na1 | 32 | xn1 = (31) - (28) |

CHÚ THÍCH:

1. Số ghi trong ngoặc tương ứng với số hiệu vị trí của bảng trị số xn1 được xác định sau khi thực hiện các tính toán lần lượt từ vị trí 1 đến 32.

Số liệu ban đầu để tính toán theo Bảng 1 của tiêu chuẩn này.

2. Có thể dùng các công thức tính toán trên cho các bộ truyền có trục không vuông góc nếu thay u và z1 bằng uvb và zvb1.

Bảng 3

Hệ số thay đổi chiều dày tính toán của răng Prôfin gốc đối với bộ truyền có trục vuông góc, Prôfin gốc theo các tài liệu đã xét duyệt

| Góc nghiêng tính toán của răng bn . độ | Trị số Xt1 khi tỷ số truyền u | |||

| Từ 2, 5 đến 4 | Trên 4 đến 6,3 | Trên 6,3 đến 8 | Trên 8 đến 10 | |

| Từ 0 đến 15 | 0,04 | 0,06 | 0,08 | 0,10 |

| Từ 15 đến 29 | 0,08 | 0,10 | 0,12 | 0,14 |

| Từ 29 đến 40 | 0,12 | 0,14 | 0,16 | 0,18 |

| Trên 40 đến 45 | 0,16 | 0,18 | 0,20 | 0,22 |

CHÚ THÍCH:

1. Có thể dùng các số liệu đã cho trong bảng đối với bộ truyền có trục không vuông góc nếu thay u bằng uvb.

2. Trị số Xt1 có thể được điều chỉnh với trị số gần với Xt1 theo Bảng 2 Phụ lục 1 khi cho mn và bảo đảm gia công bánh răng bằng phương pháp hai mặt với độ mở dao tiêu chuẩn.

3. Đối với bộ truyền tăng tốc nên dùng Xt1 = 0.

Các hệ số tính toán góc chân răng và góc đầu răng của bánh răng côn có dạng răng dọc II

1. Để đơn giản cho tính toán hệ số K trong công thức xác định tổng góc chân răng của bánh răng côn răng cong tròn dạng răng răng dọc II (mục 23 Bảng 2 của tiêu chuẩn này) khi an= 200. Có thể dùng các hệ số C1, C2.

K = ![]()

![]() và

và ![]()

Trị số của C1 và C2 được cho trong Bảng 1.

Khi K > 500 nên giảm d0 hoặc chuyển sang dùng dạng răng dọc I.

Khi K ≤ 0 nên tăng d0 hoặc chuyển sang dùng dạng răng dọc III.

2. Khi thiết kế bánh răng côn răng cong tròn có dạng răng dọc II để đảm bảo cho chiều dày răng trên mặt đỉnh gần như không đổi trên suốt chiều dài răng ứng với các trị số xác định của bn, z1 và u cần chọn qn1 # qr2 và qn2 = qr1, khi cho phép thay đổi chính khe hở hướng tâm trong bộ truyền.

Bảng 2 giới thiệu các trị số của hệ số góc đầu răng ka là tỷ số giữa góc đầu răng đã cho với góc chân răng của bánh răng đối tiếp với nó, đối với bộ truyền có Prôfin gốc theo TCVN, hệ số xn1 và Xt1 theo Phụ lục 3 của tiêu chuẩn này và k0 = ![]() từ 0,3 đến 0,7.

từ 0,3 đến 0,7.

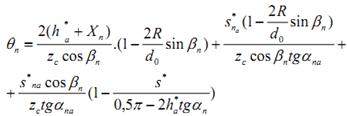

Khi tính toán trên máy tính điện tử, để thay việc tính toán hệ số đầu răng Ka, có thể xác định trực tiếp góc đầu răng theo công thức:

ở đây tgana = tgatacosbna;

ata, bna; s*na lấy dha = 0 (Bảng 2 của tiêu chuẩn này mục 29)

Bảng 1 - Hệ số C1 và C2

| Đường kính đầu dao d0, mm | Góc nghiêng tính toán của răng bn, độ | ||||||||

| 0 | 10 | 15 | 20 | 25 | 30 | 35 | 40 | 45 | |

| Hệ số C1 | |||||||||

| 0 | 5232 | 7951 | 10800 | 13837 | 17132 | 20777 | 24898 | 29673 | |

| Hệ số C2 | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| (12,7) 20 (27,94) 25 32 (38,1) 40 50 | 0 0 0 0 0 0 0 0 | 143,10 90,85 65,05 72,68 56,78 47,69 45,43 36,34 | 324,1 205,8 147,3 164,4 128,6 108,0 102,9 82,32 | 581,7 369,4 264,4 295,5 230,9 193,9 184,7 147,8 | 920,9 584,8 418,6 467,8 365,5 307,0 292,4 233,9 | 1349 856,6 613,2 685,3 535,4 449,6 428,3 342,6 | 1877 1192 853,0 953,4 744,8 625,6 626,7 476,7 | 2520 1600 1146 1280 1005 180,0 800,2 640,2 | 3304 2098 1502 1678 1311 1101 1456 1466 |

| (50,8) 60 80 (88,9) 100 125 (152,4) 160 (190,5) 200 (228,6) 250 (304,8) 315 400 (457,2) 500 630 800 1000 | 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 | 35,77 30,28 22,71 20,44 18,17 15,54 11,92 11,36 9,539 9,085 7,949 7,268 5,962 5,768 4,543 3,947 3,634 2,884 2,271 1,817 | 31,03 68,60 51,45 46,30 41,16 32,93 27,00 25,72 21,60 20,58 18,.00 16,46 13,50 13,07 10,29 9,00 8,232 6,533 5,145 4,166 | 145,4 123,1 92,35 83,10 73,88 59,10 48,48 46,17 38,78 36,94 32,32 29,55 24,24 23,45 18,17 16,16 14,78 11,73 8,24 7,39 | 230,2 194,9 146,2 131,6 116,9 93,56 76,74 73,10 61,39 58,48 51,16 46,78 38,37 37,13 29,24 25,58 23,39 18,56 14,62 11,70 | 337,2 285,5 214,2 192,7 171,32 137,06 112,4 107,08 89,93 85,66 74,94 68,53 56,21 54,38 42,83 34,74 34,26 27,19 21,42 17,13 | 469,2 397,2 297,9 268,4 238,4 190,7 156,4 148,9 125,1 119,2 104,3 95,34 78,20 75,67 59,59 52,13 47,67 37,83 29,79 23,84 | 630,1 533,5 400,1 360,0 320,1 256,1 210,0 200,1 168,0 160,0 140,0 128,0 105,0 101,6 80,02 70,01 64,02 50,81 40,01 32,01 | 826,1 699,4 524,6 472,0 419,6 335,7 275,4 262,8 220,3 209,82 183,6 167,86 137,70 133,22 104,91 91,78 83,93 66,61 52,46 41,96 |

Hệ số góc đầu răng Ka (khi å = 900); an = 200; h*a = 1,0; xt1 và xn1 theo Bảng 1 và Bảng 3 Phụ lục 3 và k0 = ![]() từ 0,3 đến 0,7

từ 0,3 đến 0,7

Bảng 2

| bn độ | z1 | Hệ số góc đầu răng ka khi tỷ số truyền u | ||||

| Từ 1 đến 1,25 | Trên 1,25 đến 1,6 | Trên 1,6 đến 2,5 | Trên 2,5 đến 4 | Trên 4 | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

|

| 12 – 13 | - | - | - |

|

|

| Từ 0 đến 15 | 14 - 15 | - |

|

|

|

|

| 16 - 19 |

|

|

|

|

| |

| 20 – 24 |

|

|

|

|

| |

| 25 – 29 |

|

|

|

|

| |

| 30 – 40 |

|

|

|

|

| |

| Trên 40 |

|

|

|

|

| |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Trên 15 đến 29 | 10 – 12 | - | - | - |

|

|

| 12 – 13 | - | - |

|

|

| |

| 14 - 15 | - |

|

|

|

| |

| Từ 15 đến 29 | 16 – 19 |

|

|

|

|

|

| 20 – 14 |

|

|

|

|

| |

| 25 – 29 |

|

|

|

|

| |

| 30 – 40 |

|

|

|

|

| |

| Trên 40 |

|

|

|

|

| |

| Trên 29 đến 45 | 6 – 7 | - | - | - | - |

|

| 8 – 9 | - | - | - | - |

| |

| Trên 25 đến 45 | 10 – 11 | - | - | - |

|

|

| 12 – 13 | - | - |

|

|

| |

| 14 – 15 | - |

|

|

|

| |

| 16 – 17 |

|

|

|

|

| |

| 18 – 19 |

|

|

|

|

| |

| Trên 29 đến 45 | 20 – 24 |

|

|

|

|

|

| 25 – 30 |

|

|

|

|

| |

| Trên 30 |

|

|

|

|

| |

CHÚ THÍCH:

1. Trị số ở tử số dùng cho bánh răng nhỏ, mẫu số - bánh răng lớn;

2. Các trị số trong bảng có thể dùng cho bộ truyền với å # 900 nếu thay u và z1 bằng uvb và zvb1.

3. Cho phép dùng các trị số trong bảng khi

x 1 khác với chỉ dẫn trong Bảng 3 Phụ lục 3.

Tính toán đơn giản một số thông số hình học

Giản đồ để xác định số răng của bánh răng trụ tương đương zvt và bánh răng tương đương hai lần zvn

![]()

Hình 1

VÍ DỤ: cho z = 35; d = 350; bn = 350 theo giản đồ xác định được zvt = 43, zvn = 80.

Giản đồ xác định chiều dày của pháp răng trên mặt đỉnh răng của bánh răng nhỏ theo tỷ lệ của môđun pháp (an

|

|

Ví dụ z1 = 17; d = 26034'; bn = 250 ; zvn = 24; xn1 = 0,28; dh*a1 = 0,01 (xem Bảng 2 của tiêu chuẩn này,

|

Đồ thị để xác định hệ số trùng khớp dọc

![]()

Hình 3

VÍ DỤ: cho b = 30 mm; mn = 4 mm, bn = 400 ; theo đồ thị xác định được khi ![]() =7,5; eb= 1,54 .

=7,5; eb= 1,54 .

Hệ số KYn; KYn = 1-![]()

Bảng 1

| Yn | KYn | Yn | KYn | Yn | KYn |

| 1 | 2 | 3 | 4 | 5 | 6 |

| 0,005 0,010 0,015 0,020 0,025 0,030 0,035 0,040 0,045 0,050 0,055 0,060 0,065 0,070 0,075 0,080 0.085 0,090 0,095 0,100 0,105 0,110 0,115 0,120 0,125 0,130 0,135 0,140 0,145 0,150 0,155 0,160 0,165 0,170 0,175 0,180 0,185 0,190 0,195 0,200 | 1,0000 1,0000 0,9999 0,9999 0,9999 0,0998 0,9998 0,9997 0,9996 0,9996 0,9995 0,9994 0,9993 0,9992 0,9990 0,9989 0,9988 0,9986 0,9985 0,9983 0,9981 0,9980 0,9978 0,9976 0,9974 0,9972 0,9970 0,9967 0,9965 0,9962 0,9960 0,9957 0,9955 0,9952 0,9949 0,9946 0,9943 0,9940 0,9936 0,9933 | 0,205 0,210 0,215 0,220 0,225 0,230 0,235 0,240 0,245 0,250 0,255 0,260 0,265 0,270 0,275 0,280 0,285 0,290 0,295 0,300 0,305 0,310 0,315 0,320 0,325 0,330 0,335 0,340 0,345 0,350 0,355 0,360 0,365 0,370 0,375 0,380 0,385 0,390 0,395 0,400 | 0,9930 0,9926 0,9923 0,9919 0,9915 0,9912 0,9908 0,9904 0,9900 0,9896 0,9893 0,9887 0,9883 0,9878 0,9874 0,9869 0,9864 0,9860 0,9855 0,9850 0,9845 0,9840 0,9834 0,9829 0,9824 0,9818 0,9813 0,9807 0,9802 0,9796 0,9790 0,9781 0,9778 0,9772 0,9766 0,9759 0,9753 0,9746 0,9740 0,9733 | 0,405 0,410 0,415 0,420 0,425 0,430 0,435 0,440 0,445 0,450 0,455 0,460 0,465 0,470 0,475 0,480 0,485 0,490 0,495 0,500 0,505 0,510 0,515 0,520 0,525 0,530 0,535 0,540 0,545 0,550 0,555 0,560 0,565 0,570 0,575 0,580 0,585 0,590 0,595 0,600 | 0,9727 0.9720 0,9727 0,9713 0,9706 0,9699 0,9692 0,9685 0,9677 0,9670 0,9662 0,9655 0,9648 0,9638 0,9632 0,9621 0,9616 0,9608 0,9600 0,9592 0,9575 0,9566 0,9559 0,9549 0,9540 0,9532 0,9523 0,9514 0,9505 0,9496 0,9487 0,9477 0,9467 0,9458 0,9449 0,9439 0,9429 0,9420 0,9410 0,9400 |

Tính toán bán kính lượn cho phép lớn nhất của đầu dao

| Tên thông số | Ký hiệu | Công thức tính và chỉ dẫn |

| 1 | 2 | 3 |

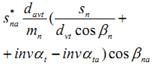

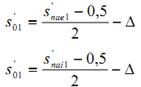

| XÁC ĐỊNH BÁN KÍNH LƯỢN CỦA CHIỀU RỘNG CHO PHÉP ĐỈNH DAO | ||

| 1. Phần chiều rộng lớn nhất cho phép của đỉnh dao được dùng để lượn tròn khi gia công bánh răng nhỏ | so1’ | Lấy trị số nhỏ hơn hai trị số gối với dạng gia công đã cho s'01= s'nae1− 0,5 − ∆ s'01= s'nai1− 0,5 − ∆ Khi gia công bánh răng nhỏ bằng đầu dao cắt một mặt răng:

Khi gia công bánh răng nhỏ bằng đầu dao của hai mặt răng với phương pháp cắt một mặt răng:

Khi gia công bánh răng nhỏ bằng đầu dao cắt hai mặt răng với phương pháp cắt hai mặt rằng. Trong các công thức đã cho s'nae1 và s'nai1 theo Bảng 3 Phụ lục 2 (tương ứng với mục 3 và 4) ∆ - lượng dư một phía để gia công tinh bánh răng nhỏ: ∆ ≈ 0,1ma |

| 2. Chiều rộng lớn nhất cho phép được dùng để lượn tròn khi gia công bánh răng lớn bằng phương pháp hai mặt răng |

|

W2 – theo Bảng 2 của tiêu chuẩn này (mục 13 hoặc 17) |

| 3. Bán kính lượn lớn nhất cho phép theo chiều rộng đỉnh dao khi gia công bánh răng nhỏ | r'k01 |

|

| 4. Bánh kính lượn lớn nhất cho phép theo chiều rộng đỉnh dao khi gia công bánh răng lớn | r'k02 |

|

| XÁC ĐỊNH BÁN KÍNH LƯỢN CHO PHÉP LỚN NHẤT THEO ĐIỀU KIỆN KHÔNG CÓ CHÂN RĂNG | ||

| 5. Đường kính dày của bánh răng trụ tương đương với mặt ngoài | dfvte | d ¦vte = d vte − 2b¦e ở đây: hfe – theo Bảng 2 của tiêu chuẩn này (mục 31) dvte – theo Bảng 4 của tiêu chuẩn này (mục 13) |

| 6. Đường kính đáy răng của bánh răng trụ tương đương với mặt trong. | dfvti | d ¦vti = d vti − 2h ¦i ở đây: hfi và dvti – theo Bảng 4 của tiêu chuẩn này (tương ứng với mục 4 và 14) |

| 7. Chiều dài đoạn đường ăn khớp thực tế sau tâm ăn khớp của bánh răng trụ tương đương với mặt ngoài | gavte | g avte = 0,5d vte1 (tga tea1 − tgate).cosa te ở đây: a tae1,a te - theo Bảng 4 của tiêu chuẩn này (tương ứng với mục 1 và 18) |

| 8. Chiều dài đoạn đường ăn khớp thực tế trước tâm ăn khớp của bánh răng trụ tương đương với mặt ngoài | gfvte | g ¦vte = 0,5d vte 2 (tga tea 2 − tga te ).cosa te |

| 9. Chiều dài đoạn đường ăn khớp thực tế sau tâm ăn khớp của bánh răng trụ tương đương với mặt trong | gavti | g ¦vti = 0,5dvti1 (tga tia1 − tga ti ). cos a ti ở đây: a tai1 ,a ti - theo Bảng 4 của tiêu chuẩn này (tương ứng với mục 2 và 19) |

| 10. Chiều dài đoạn đường ăn khớp thực tế trước tâm ăn khớp của bánh răng trụ tương đương với mặt trong | gfvti | g ¦vti = 0,5dvti 2 (tga tia 2 − tga ti ). cos a ti |

| 11. Đường kính vòng tròn chứa các điểm giới hạn của bánh răng trụ nhỏ tương đương với mặt ngoài. | d1vte1 |

|

| 12. Đường kính vòng tròn chứa các điểm giới hạn của bánh răng trụ lớn tương đương với mặt ngoài. | d1vte2 |

|

| 13. Đường kính vòng tròn chứa các điểm giới hạn của bánh răng trụ nhỏ tương đương với mặt trong | d1vti1 |

|

| 14. Đường kính vòng tròn chứa các điểm giới hạn của bánh răng trụ lớn tương đương với mặt trong. | d1vti2 |

|

| 15. Bán kính lượn lớn nhất cho phép của đỉnh dao khi gia công bánh răng nhỏ để tránh chèn răng. | r”k01 | Lấy trị số nhỏ hơn trong hai trị số được tính theo công thức:

|

| 16. Bán kính lượn lớn nhất cho phép của đỉnh dao khi gia công bánh răng lớn để tránh chèn răng. | r”k02 | Lấy trị số nhỏ hơn trong hai trị số được tính theo các công thức:

|

| 17. Bán kính lượn lớn nhất cho phép của dao: để gia công bánh răng nhỏ | rk01 | Lấy trị số nhỏ hơn trong hai trị số được tính theo mục 3 và 15 |

| 18. Để gia công bánh răng lớn | rk02 | Lấy trị số nhỏ hơn trong hai trị số được tính theo mục 4 và 16 |

CHÚ THÍCH:

Tính toán theo các mục 5 – 16 chỉ được tiến hành cho các bộ truyền được chế tạo với Profin gốc tiêu chuẩn và khi rk0> 0,25mn.

Bảng 1 – Số liệu ban đầu để tính toán

| Tên thông số | Ký hiệu | Ví dụ bằng số | |||

| 1 | 2 | 3 | |||

| 1. Số răng | Bánh răng nhỏ | z1 | 20 | 17 | 18 |

| Bánh răng lớn | z2 | 50 | 34 | 58 | |

| 2. Môđun | Pháp trung bình (tính toán) | mn | - | 3 | - |

| Mặt ngoài | mte | 10 | - | 20 | |

| 3. Góc nghiêng trung bình của răng (tính toán) | bn | 350 | 250 | 300 | |

| 4. Hướng răng | Bánh răng nhỏ | - | Phải | Phải | Phải |

| Bánh răng lớn | - | Trái | Trái | Trái | |

| 5. Prôfin gốc pháp trung bình | - | Theo tài liệu kỹ thuật đã được xét duyệt | |||

Bảng 2. Tính toán

| Tên thông số | Ký hiệu và công thức tính toán | Ví dụ bằng số | ||||

| 1 | 2 | 3 | ||||

| 1. Số răng, bánh răng phẳng |

| 53,8516 | 38,0132 | 60,7289 | ||

| 2. Chiều dài côn trung bình (khi cho mn) | R = | - | 62,9142 | - | ||

| 3. Chiều dài côn ngoài (khi cho mte) | Re = | 269,2580 | - | 607,2890 | ||

| 4. Chọn dạng răng dọc | Theo Phụ lục 2 | I | II | III | ||

| 5. Đường kính danh nghĩa của cầu dao (đá mài) | d0 – theo Phụ lục 2 | 400 | 160 | 630 | ||

| 6. Góc chia côn | tgd1 = d2 = 900 − d1 sin d1 = cosd2 cosd1 = sin d2 | 21018’ 68012’ 0,37137 0,92848 | 26034’ 63026’ 0,44724 0,89441 | 17014’ 72046’ 0,29626 0,95511 | ||

| 7. Chiều rộng vành răng | b | 75 | 22 | 125 | ||

| 8. Tỷ số truyền |

| 2,50 | 2,00 | 3,22 | ||

| 9. Tỷ số truyền của bộ truyền bánh răng côn tương đương | Chỉ tính toán với bộ truyền có trục không vuông góc theo các công thức trong Bảng 2 của tiêu chuẩn này (mục 9 và 10) | |||||

| 10. Số răng của bánh răng côn nhỏ tương đương | ||||||

| 11. Hệ số dịch chỉnh của bánh răng nhỏ | xn1 (theo Bảng 1 Phụ lục 3) | 0,26 | 0,31 | 0,30 | ||

| 12. Hệ số thay đổi chiều dày răng bánh răng nhỏ | xt1 (theo Bảng 3, Phụ lục 3) | 0,12 | 0 | 0,12 | ||

| 13. Độ mở dao của đầu dao để gia công tinh bánh răng | Tính toán khi cho mn | W2’ = mn(0,6609 +xt1) | - | W2’ = 1,0827 W2 = 2,00 | - | |

| Khi xt1 = 0 0,05mn ≥ W2' − − W2' ≥ −0,02mn (1)

(dh¦ - theo Bảng 2 Phụ lục 1) Khi xt1 ≠ 0 0,05mn ≥ W2' − − W2' ≥ −0,05mn (1) Trị số xt1 được tính chính xác trong mục 12 | - | Bất đẳng thức được thỏa mãn dh¦ = 0,024 | - | |||

| xt2 = Nếu bất đẳng thức (1) và (2) không thỏa mãn thì xác định số mn mới theo công thức

|

|

|

| |||

| 14. Khoảng cách từ mặt mút ngoài đến mặt cắt tính toán | a) le = 0,5 (giới thiệu) b) le = Re – R hoặc le = 0,5zc. . x(mte' − ở đây Re’ hoặc mte’ là các trị số đã cho |

| le = 12,0558 Re’ = 75 (đã cho) |

| ||

| 15. Chiều dài côn ngoài | Re = R + le | - | 75,0000 | - | ||

| 16. Môđun mặt ngoài |

| - | 3,9460 | - | ||

| 17. Độ mở dao đầu dao để gia công | Tính toán khi cho mte |

| W2 = 5,2 Khi K1 =1,0 bn = 350 |

| W2 = 12,0 K1 = 1 | |

| Tính bánh răng bằng phương pháp hai mặt răng |

| xt1 = 0,08 (Trị số chính xác) |

| xt1 = 0,14 (Trị số chính xác) cos bn = 0,83604 | ||

| 18. Môđun pháp trong mặt cắt tính toán |

x cos bn | 7,0507 | - | 15,0000 | ||

| 19. Chiều dài côn trung bình |

| 231,7594 | - | 544,7906 | ||

| 20. Khoảng cách từ mặt mút ngoài tới mặt cắt tính toán | le = Re - R | 37,4986 ≈ 37,5 | - | 62,4984 ≈ 62,5 | ||

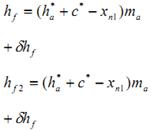

| 21. Chiều cao chân răng trong mặt cắt tính toán |

|

6,9801

10,6466 |

2,7958

4,6558 |

14,2500

23,2500 | ||

| 22. Chiều dày pháp của răng trong mặt cắt tính toán | Sn1 = (0,5p2xn1). .(tgan + xt1)mn | 12,9735 | 5,3893 | 28,9365 | ||

|

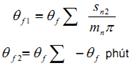

| sn2 = pmn − sn1 | 9,1770 | 4,0355 | 18,1875 | ||

| 23. Tổng góc chân răng của bánh răng nhỏ và lớn (chỉ đối với bánh răng có dạng răng dọc II) | a) Khi b = 00 q¦å = b) Khi b ≠ 00 q¦å =

C1 và C2 – theo Bảng 1 Phụ lục 4 | - | 568’ 240 | - | ||

| 24. Góc chân răng | Dạng răng dọc I |

| 1044’ tgq¦1 = 0,03026 | - | - | |

|

| 2038’ tgq¦2 = 0,09482 | - | - | |||

|

|

|

|

|

| ||

| Dạng răng dọc II |

|

| 4003’ tgq¦1 = 0,0708 5025’ tgq¦2= 0,0948 |

| ||

| Dạng răng dọc III | q¦1 = 0 q¦2 = 0 | - - | - - | 0 0 | ||

| 25. Góc đầu răng | Dạng răng dọc I | qn1 = q¦2 qn2 = q¦1 | 2038’ tgqa1 = 0,04599 1044’ tgqa2 = 0,03026 | - | - | |

| Dạng răng dọc II | qa1 = Ka1qf2 | - | 4036’ (Ka1 =0,85) tgqa1= 0,0804 | - | ||

| qa2 = Ka1qf2 Ka – theo Phụ lục 4 | - | 3051’ (Ka2 =0,95) tgqa2 = 0,0673 |

| |||

| Dạng răng dọc III | qa1 = 0 qa2 = 0 | - - | - - | 0 0 | ||

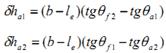

| 26. Độ tăng chiều cao đầu răng khi chuyển từ mặt cắt tính toán đến mặt cắt ngoài | ∆hae1 = le tgq a1 ∆hae1 = le tgq a1 | 1,7246 1,1347 | 0,9724 0,8134 | 0 0 | ||

| 27. Độ tăng chiều cao chân răng khi chuyển từ mặt cắt tính toán mặt ngoài | ∆hfe1 = le tgq f1 ∆h fe2 = le tgq f2 | 1,1347 1,7246 | 0,8557 1,1460 | 0 0 | ||

| 28. Độ giảm chiều cao đầu răng trong mặt cắt tính toán |

| 0 0 | 0,1424 0,0347 | 0 0 | ||

| 29. Chiều cao đầu răng trong mặt cắt tính toán |

| 8,8839 52,175 | 3,7876 2,0353 | 19,5000 10,5000 | ||

| 30. Chiều cao đầu răng ở mặt ngoài | hae1 = ha1 + ∆hae1 hae2 = ha1 + ∆hae 2 | 10,6085 6,3522 | 4,7600 2,8487 | 19,5000 10,5000 | ||

| 31. Chiều cao chân răng ở mặt ngoài | h fe1 = ha1 + ∆h fe1 h fe2 = ha1 + ∆h fe2 | 8,1148 12,3712 | 3,6515 5,8018 | 14,2500 23,2500 | ||

| 32. Chiều cao răng ở mặt ngoài | he1 = hae1 + h fe1 he2 = hae2 + h fe2 | 18,7233 18,7234 | 8,4115 8,6505 | 33,7500 33,7500 | ||

| 33. Góc đỉnh côn | d a1 = d1 + da1 d a2 = d2 + da2 | 24026’ 69056’ | 31010’ 67017’ | 17014’ 72046’ | ||

| 34. Góc côn đáy | d f1 = d1 − d f1 d f2 = d1 − d f2 | 20004’ 65034’ | 22031’ 58001’ | 17014’ 72046’ | ||

| 35. Đường kính chia trung bình |

| 172,1467

430,3668 | 56,2767

112,5442 | 322,9163

1040,5080 | ||

| 36. Đường kính chia ở mặt ngoài | d e1 = mte z1 d e2 = mte z2 | 200 500 | 67,0820 134,1640 | 360,0000 1160,0000 | ||

| 37. Đường kính đỉnh răng ở mặt ngoài |

| 219,6995 504,7180 | 75,5968 136,7123 | 397,2493 1166,2215 | ||

| 38. Khoảng cách từ đỉnh côn tới mặt phẳng chứa vòng đỉnh răng trong mặt ngoài |

| 246,0603 94,1068 | 64,9530 30,9931 | 574,2229 169,9713 | ||

| TÍNH TOÁN DÂY CUNG RĂNG KHÔNG ĐỔI VÀ CHIỀU CAO TỚI DÂY CUNG RĂNG KHÔNG ĐỔI TRONG MẶT CẮT TÍNH TOÁN (KHI xn1 ≤ 0.4) | ||||||

| 39. Dây cung răng không đổi |

| - - | 4,7587 3,5633 | 25,5509 16,0595 | ||

| 40. Chiều cao tới dây cung răng không đổi |

| - - | 2,9215 1,3868 | 14,8499 7,5773 | ||

| TÍNH TOÁN DÂY CUNG RĂNG CHIA VÀ CHIỀU CAO TỚI DÂY CUNG RĂNG CƯA TRONG MẶT CĂT TÍNH TOÁN | ||||||

| 41. Nửa chiều dày góc của răng trong mặt cắt pháp |

| 0,0469

0,0053 | -

- | -

- | ||

| 42. Hệ số phụ thuộc vào chiều dày góc của răng trong mặt cắt pháp |

| 0,9996

1,0000 | -

- | -

- | ||

| Các hệ số theo Bảng 1 Phụ lục 5 |

|

|

| |||

| 43. Dây cung răng chia trong mặt cắt tính toán |

| 12,9682 9,1770 | - - | - - | ||

| 4. Chiều cao tới dây cung răng chia trong mặt cắt tính toán |

| 9,0360 5,2296 | - - | - - | ||

CHÚ THÍCH: Số hiệu các mục của Bảng từ 1 đến 38 tương ứng với số hiệu các mục của Bảng 2 của tiêu chuẩn này; số hiệu các mục từ 39 đến 44 tương ứng với số hiệu 1 – 6 của Bảng 3 của tiêu chuẩn