ỐNG POLYVINYL CLORUA CỨNG (PVC-U) - PHƯƠNG PHÁP THỬ DICLOROMETAN

Unplasticized poly (vinyl chloride) (PVC-U) pipes - Dichloromethane test

Lời nói đầu

TCVN 6139:1996 hoàn toàn tương đương với ISO 7676:1990.

TCVN 6139:1996 do Ban kỹ thuật tiêu chuẩn TCVN/TC 138 Ống nhựa và phụ tùng đường ống biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học, Công nghệ và Môi trường (nay là Bộ Khoa học và Công nghệ) ban hành.

Tiêu chuẩn này được chuyển đổi năm 2008 từ Tiêu chuẩn Việt Nam cùng số hiệu thành Tiêu chuẩn Quốc gia theo quy định tại khoản 1 Điều 69 của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật và điểm a khoản 1 Điều 6 Nghị định số 127/2007/NĐ-CP ngày 1/8/2007 của Chính phủ quy định chi tiết thi hành một số điều của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật.

ỐNG POLYVINYL CLORUA CỨNG (PVC-U) - PHƯƠNG PHÁP THỬ DICLOROMETAN

Unplasticized poly (vinyl chloride) (PVC-U) pipes - Dichloromethane test

Tiêu chuẩn này hướng dẫn phương pháp thử bằng cách ngâm mẫu trong diclorometan. Phương pháp này cho phép đánh giá xem ống nhựa PVC được làm ra có hoàn hảo hay không. Phương pháp này dùng để kiểm tra chất lượng trong khi sản xuất và cho biết mức độ nhựa hóa của ống và tính chất đồng đều của sự nhựa hóa đó.

Phương pháp này có thể áp dụng cho tất cả các loại ống nhựa PVC cứng (PVC-U) dùng cho các mục đích khác nhau tùy thuộc vào đặc điểm của sản phẩm mà đưa ra hướng dẫn sử dụng.

Ngâm một phần chiều dài của ống nhựa cứng (PVC-U) trong diclorometan trong một khoảng thời gian và nhiệt độ nhất định. Kiểm tra và ghi lại sự thay đổi chất lượng bề mặt của ống.

CHÚ THÍCH Phương pháp thử này rất nhạy đối với sự thay đổi trong thành phần nguyên liệu, vì vậy hệ thống phân loại ở Điều 7 sẽ giúp cho người sản xuất nhận biết được sự thay đổi về chất lượng sản phẩm.

3.1. Diclorometan, tinh khiết phân tích

CHÚ Ý - Diclorometan rất độc nếu tác dụng trực tiếp lên da và mắt, nên phải rất chú ý khi làm việc với diclorometan hoặc với mẫu thử được ngâm trong diclorometan. Mặt khác, do nhiệt độ sôi của diclorometan rất thấp (40oC) nên áp suất hơi của nó rất cao ở nhiệt độ thường, vì vậy rất cần thông gió ở phòng hoặc nơi có chứa các thùng diclorometan và để phơi khô các mẫu thử.

CHÚ THÍCH Sự ổn định về màu sắc và sự tinh khiết của diclorometan phải được kiểm tra thường xuyên, chẳng hạn bằng cách đo chỉ số khúc xạ. Nếu chỉ số khúc xạ chênh lệch ± 0,002 so với giá trị ban đầu thì phải thay diclorometan khác (có thể sử dụng các phương pháp kiểm tra khác nếu cho cùng kết quả).

3.2. Nước cất

3.3. Vật liệu mài.

4.1. Bể thí nghiệm bằng thủy tinh hoặc thép không gỉ, có thể chứa được diclorometan và mẫu thử. Ngoài ra còn chứa được:

- Hoặc lưới sắt mịn để đặt mẫu thử;

- Hoặc thiết bị thích hợp để treo mẫu thử.

4.2. Thiết bị điều chỉnh nhiệt, có khả năng duy trì nhiệt độ của diclorometan ở 20oC ± 0,5oC.

4.3. Máy mài.

4.4. Bộ phận thông gió.

Chuẩn bị mẫu thử có chiều dài ít nhất 100 mm từ ống dùng để thử độ bền với diclorometan.

Mài mặt cắt của mẫu thử bằng một lực khoảng 10 N đến 20 N bằng dụng cụ mài của máy mài với vận tốc giữa 5 m/s và 8 m/s.

Tiếp tục mài mà không làm nóng nguyên liệu cho đến khi mài được khoảng 0,5 mm.

Nếu cần có thể cắt mẫu thử ra làm nhiều đoạn nhỏ. Lau sạch cả mặt trong và mặt ngoài mẫu thử bằng vải khô.

a) Đổ diclorometan vào bể thí nghiệm sao cho mẫu thử được nhận chìm một khoảng ít nhất là 30 mm trong dung dịch.

b) Đổ lên trên diclorometan một lớp nước dày ít nhất là 20 mm. Lớp nước này dùng để ngăn bớt sự bay hơi của diclorometan [thông thường khoảng 0,6 l/(m2.h)] và để bảo vệ cho người làm thí nghiệm khỏi bị ảnh hưởng của hơi độc diclorometan;

c) Điều chỉnh nhiệt độ của bể ở 20oC ± 0,5oC;

d) Khi nhiệt độ của diclorometan trong bể đạt 20oC ± 0,5oC, cho mẫu thử vào bể, có thể dùng lưới sắt mịn hoặc dụng cụ thích hợp để giữ mẫu sao cho chiều dài mẫu thử được ngâm ngập trong dung dịch ít nhất là 30 mm. Chú ý cho mặt được mài của mẫu thử phải là mặt được ngâm trong dung dịch.

Nếu mẫu thử được cắt ra từng đoạn nhỏ thì ngâm tất cả các đoạn nhỏ đó trong bể thí nghiệm;

e) Sau 20 min lấy mẫu thử từ bể ra;

f) Sau khi lấy mẫu thử từ bể, để khô mẫu 15 min trong không khí, không được chạm vào phần mẫu ngâm trong dung dịch;

g) Kiểm tra mẫu thử bằng mắt.

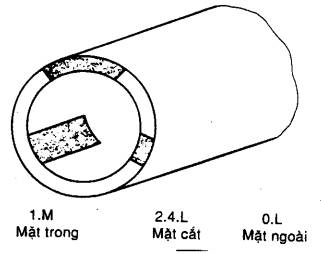

Kiểm tra cả mặt trong, mặt ngoài và mặt cắt của mẫu thử, ghi lại bất kỳ sự thay đổi nào.

Phân loại mẫu thử theo hệ thống sau đây:

a) Mức độ thay đổi:

Để đánh giá sự thay đổi chất lượng bề mặt của mẫu thử, dùng hệ thống sau:

N - không thay đổi hoặc thay đổi rất ít;

L - thay đổi ít;

M - toàn bộ bề mặt bị tác động;

S - bề mặt bị phồng, rộp, hư hỏng hoặc tróc ra.

Các ví dụ về sự thay đổi được giới thiệu ở Hình vẽ từ số 1 đến số 4.

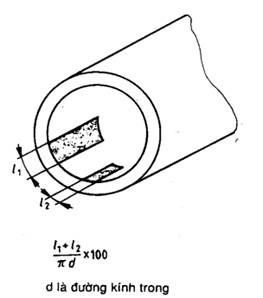

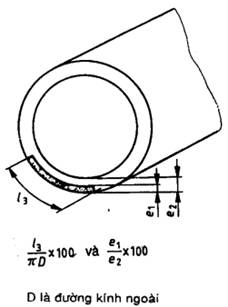

b) Cỡ kích của sự thay đổi

Đối với cả mặt trong và mặt ngoài, tính phần trăm chu vi mẫu thử bị tác động (xem Hình 5).

Đối với mặt cắt, cỡ kích của sự thay đổi được tính theo 2 giá trị: phần trăm chu vi mẫu thử bị tác động; phần trăm bề dày thành ống bị tác động (xem Hình 6).

Cỡ kích của sự thay đổi được ghi lại theo hệ thống sau đây:

0 - từ 0 % đến 5 %

1 - từ 6 % đến 25 %

2 - từ 26 % đến 50 %

3 - từ 51 % đến 75 %

4 - lớn hơn 75 %

c) Đánh giá một cách hệ thống

Mỗi mặt được đánh giá riêng như sau:

- Mặt trong

- Mặt cắt:

xung quanh chu vi

chiều dày thành ống

- Mặt ngoài.

Xem ví dụ Hình 7.

Biên bản thử phải bao gồm các thông tin sau:

a) Số hiệu tiêu chuẩn này;

b) Mô tả cụ thể mẫu thử;

c) Sự đánh giá một cách có hệ thống về mẫu thử như ở Điều 7;

d) Các thao tác khác với quy định trong tiêu chuẩn này và những chi tiết có thể làm ảnh hưởng đến kết quả thử.

|

|

|

| Hình 1 - Thay đổi bề mặt mức độ N | Hình 2 - Thay đổi bề mặt mức độ L |

|

|

|

|

|

|

| Hình 3 - Thay đổi bề mặt mức độ M | Hình 4 - Thay đổi bề mặt mức độ S |

|

|

|

|

|

|

| Hình 5 - Sự thay đổi trên bề mặt | Hình 6 - Sự thay đổi trên mặt cắt |

Hình 7 - Ví dụ về cách đánh giá kết quả