Refractory products - Test methods - Part 13: Dense shaped refractory products - Determination of oxidation resistance of refractories containing cacbon

Lời nói đầu

TCVN 6530-13:2016 thay thế TCVN 6530-13:2008.

Bộ tiêu chuẩn TCVN 6530-1-5-13:2016, Vật liệu chịu - Phương pháp thử bao gồm những phần sau.

- TCVN 6530-1:2016, Phần 1: Xác định độ bền nén ở nhiệt độ thường của vật liệu chịu lửa định hình sít đặc;

- TCVN 6530-2:2016, Phần 2: Xác định khối lượng riêng;

- TCVN6530-3:2016, Phần 3: Xác định khối lượng thể tích, độ xốp biểu kiến, độ hút nước, độ xốp thực của vật liệu chịu lửa định hình sít đặc;

- TCVN 6530-4:2016, Phần 4: Xác định độ chịu lửa;

- TCVN 6530-5:2016, Phần 5: Xác định độ co nở phụ sau khi nung của vật liệu chịu lửa định hình sít đặc;

- TCVN 6530-6:2016, Phần 6: Xác định nhiệt độ biến dạng dưới tải trọng;

- TCVN 6530-7:2016, Phần 7: Xác định độ bền sốc nhiệt của vật liệu chịu lửa định hình sít đặc;

- TCVN 6530-8:2016, Phần 8: Xác định độ bền xỉ;

- TCVN 6530-9:2016, Phần 9: Xác định độ dẫn nhiệt bằng phương pháp dây nóng (Hình chữ thập và nhiệt điện trở);

- TCVN 6539-10:2016, Phần 10: Xác định độ bền uốn ở nhiệt độ cao;

- TCVN 6530-11:2016, Phần 11: Xác định độ chịu mài mòn ở nhiệt độ thường;

- TCVN 6530-12:2016, Phần 12: Xác định khối lượng thể tích vật liệu chịu lửa dạng hạt;

- TCVN 6530-13:2016, Phần 13: Xác định độ bền oxy hóa của vật liệu chịu lửa chứa carbon.

TCVN 6530-1-5-13:2016 do Viện Vật liệu Xây dựng - Bộ Xây dựng biên soạn, Bộ Xây dựng đề nghị, Tổng Cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

VẬT LIỆU CHỊU LỬA - PHƯƠNG PHÁP THỬ - PHẦN 13: XÁC ĐỊNH ĐỘ BỀN ÔXY HOÁ CỦA VẬT LIỆU CHỊU LỬA CHỨA CACBON

Refractory products - Test methods - Part 13: Dense shaped refractory products - Determination of oxidation resistance of refractories containing cacbon

Tiêu chuẩn này quy định phương pháp xác định độ bền oxy hóa của vật liệu chịu lửa chứa carbon.

Trong tiêu chuẩn này sử dụng các thuật ngữ và định nghĩa sau:

2.1

Độ bền oxy hóa (Resistance to oxidation)

Khả năng chống lại sự oxy hóa của vật liệu chịu lửa chứa carbon trong môi trường oxy hóa nhiệt độ cao.

2.2

Carbon hóa (Carbonization)

Quá trình nhiệt phân các chất chứa carbon như hắc ín, nhựa các loại thành các sản phẩm khí bay đi, carbon dư ở lại trong vật liệu.

3.1 Vật liệu chứa carbon có chất chống oxy hóa: Mẫu thử được đưa vào lò nung môi trường oxy hóa, nhiệt độ lò nung được tăng dần theo tốc độ nhất định đến nhiệt độ thử nghiệm và lưu trong thời gian nhất định. Sau khi làm nguội lò đến nhiệt độ phòng, mẫu thử được lấy ra cắt thành hai nửa để đo chiều dày phần carbon của mẫu thử bị oxy hóa.

3.2 Vật liệu chứa carbon không có chất chống oxy hóa: Mẫu thử được carbon hóa để xác định hàm lượng carbon tàn dư. Sau đó nung mẫu thử đã được carbon hóa trong môi trường oxy hóa ở nhiệt độ thử nghiệm trong thời gian quy định để xác định khối lượng mẫu thử trước và sau khi nung. Độ bền oxy hóa được tính toán trên cơ sở các số liệu.

4.1 Lò nung, có khả năng nung mẫu thử đến nhiệt độ thử nghiệm, có bộ phận điều chỉnh nhiệt độ và lưu nhiệt tại nhiệt độ thử nghiệm trong khoảng thời gian quy định. Dung tích lò đảm bảo chứa được hộp carbon hóa. Nhiệt độ phải đồng đều xung quanh mẫu thử, độ chênh lệch nhiệt độ không lớn hơn ± 10°C.

4.2 Quạt gió, có khả năng điều chỉnh lưu lượng gió 4 dm3/min.

4.3 Lưu lượng kế, có khả năng đo được lưu lượng từ 1 dm3/min đến 10 dm3/min.

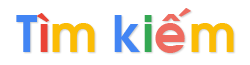

4.4 Hộp carbon hóa, được chế tạo bằng thép chịu nhiệt, dày 3 mm, chịu nhiệt độ đến 1000 °C, có nắp kèm theo, kích thước như Hình 1.

Kích thước tính bằng milimet

Hình 1 - Hộp carbon hóa và nắp đậy

4.5 Ống sứ corun.

4.6 Cân kỹ thuật, có độ chính xác đến 0,01 g.

4.7 Tủ sấy, có quạt gió và thoát hơi, có bộ phận điều chỉnh nhiệt độ đến 110 °C.

4.8 Thước cặp, có độ chính xác đến 0,1 mm.

4.9 Than cốc luyện kim, có kích thước hạt từ 0,5 mm đến 2,0 mm, trước khi sử dụng nung ở nhiệt độ (1000 ± 5) °C thời gian lưu 2 h, sau đó bảo quản nơi khô ráo.

4.10 Thiết bị gia công mẫu thử, gồm máy cắt, máy khoan, máy mài mẫu thử.

5.1 Mẫu được lấy đảm bảo tính đại diện cho sản phẩm được thử nghiệm, chuyển đến phòng thí nghiệm đủ để tạo được:

Ít nhất 2 mẫu thử đối với vật liệu chứa carbon có chất chống oxy hóa;

Ít nhất 3 mẫu thử đối với vật liệu chứa carbon không có chất chống oxy hóa.

5.2 Mẫu thử có hình trụ, đường kính (50 ± 2) mm và chiều cao (50 ± 2) mm hoặc hình lập phương có các cạnh là (50 ± 2) mm. Trong trường hợp không đạt được mẫu thử có kích thước như trên thì sử dụng mẫu thử lập phương có kích thước bằng chiều dày của viên mẫu.

Các mẫu thử được khoan, cắt trực tiếp từ các viên mẫu, chiều cao mẫu thử cùng chiều với chiều ép tạo hình sản phẩm nếu biết quá trình ép tạo hình sản phẩm.

5.3 Mẫu thử sau khi gia công xong được sấy ở nhiệt độ dưới 40 °C đến khối lượng không đổi. Các mẫu thử được lấy ra khỏi tủ sấy, để nguội đến nhiệt độ phòng trong môi trường khô đến khi thực hiện thí nghiệm.

6.1 Vật liệu chịu lửa chứa carbon có chất chống oxy hóa

6.1.1 Đặt mẫu thử vào lò nung

Đặt mẫu thử lên tấm vật liệu có cùng bản chất với cốt liệu trong mẫu thử, có chiều dày khoảng 30 mm, bề mặt chịu ép của sản phẩm (nếu biết) ở phía trên. Mẫu thử không đặt chồng lên nhau, khoảng cách giữa các mẫu thử và cách thành lò nung ít nhất 50 mm. Các mẫu thử đặt vào tâm lò, vị trí có nhiệt độ đồng đều. Đầu đo của cặp nhiệt điện nằm giữa 2 mẫu thử, cách mẫu thử khoảng 10 mm.

6.1.2 Nối thiết bị quạt gió, lưu lượng kế, ống sứ corundum, ống sứ corundum được đặt theo phương ngang qua lỗ có sẵn trên cửa lò, phần nằm trong lò nung cách thành lò khoảng 5 mm. Đóng điện quạt gió, điều chỉnh lưu lượng không khí 4 L/min.

6.1.3 Nhiệt độ thử nghiệm tùy theo yêu cầu riêng, khuyến nghị nung ở nhiệt độ 1400 °C.

6.1.4 Nung mẫu thử

Tốc độ tăng nhiệt độ lò nung từ nhiệt độ phòng đến 1000 °C: Từ 8 °C/min đến 10 °C/min;

Tốc độ tăng nhiệt từ 1000 °C đến nhiệt độ thử nghiệm: Từ 4 °C/min đến 5 °C/min.

6.1.5 Lưu nhiệt

Thời gian lưu nhiệt tùy theo yêu cầu, khuyến nghị lưu trong 2 h. Độ sai lệch nhiệt độ trong buồng mẫu thử không lớn hơn ± 5 °C. Thời gian lưu nhiệt được ghi trong báo cáo thử nghiệm.

6.1.6 Sau khi kết thúc lưu nhiệt, đồng thời dừng cấp không khí. Mẫu thử để nguội trong lò nung đến nhiệt độ 100 °C được lấy ra và để vào tủ sấy cho nguội dần.

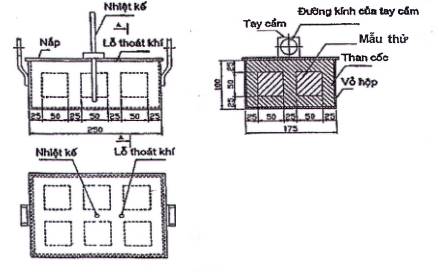

6.1.7 Đo chiều dày lớp carbon bị oxy hóa

Cắt đôi mẫu thử theo hướng trục của mẫu thử. Dùng thước cặp đo chiều dày của lớp vật liệu bị bong ra kể cả lớp carbon bị biến màu. Để xác định các giá trị L1, L2, L3, L4, L▪1, L▪1, L▪2, L▪3 và L▪4 trên các cạnh tương ứng đo các giá trị khác nhau để tính trung bình cộng xem Hình 2.

6.2 Vật liệu chịu lửa chứa carbon không có chất chống oxy hóa

6.2.1 Đặt mẫu thử vào lò nung

Cho than cốc luyện kim (4.9) vào đáy hộp carbon hóa (4.4), chiều dày 25 mm. xếp các mẫu thử lên trên lớp than cốc, khoảng cách giữa các mẫu thử, khoảng cách mẫu thử và thành hộp 25 mm (Hình 1). Đổ than cốc phủ lên toàn bộ mẫu thử, đậy nắp hộp carbon hóa. Đặt hộp carbon hóa vào lò nung, sao cho thành hộp cách đầu đo cặp nhiệt điện khoảng 10 mm.

6.2.2 Nhiệt độ nung (1000 ± 10) °C.

6.2.3 Nung mẫu thử

Tốc độ tăng nhiệt độ lò nung từ nhiệt độ phòng đến 1000 °C: Từ 8 °C/min đến 10 °C/min.

Hình 2 - Mẫu thử đã cắt để xác định chiều dày lớp carbon oxy hóa

6.2.4 Lưu nhiệt

Thời gian lưu nhiệt trong 5 h. Độ sai lệch nhiệt độ trong buồng mẫu thử không lớn hơn ± 5 °C. Thời gian lưu nhiệt được ghi trong báo cáo thử nghiệm.

6.2.5 Sau khi kết thúc lưu nhiệt. Hộp carbon hóa và mẫu thử để nguội trong lò nung đến nhiệt độ 100 °C được lấy ra và để vào tủ sấy cho nguội dần. Lấy mẫu thử ra khỏi hộp, loại bỏ than cốc bám trên mẫu thử.

6.2.6 Xác định carbon tàn dư

6.2.6.1 Cắt đôi một mẫu thử theo hướng trục của mẫu thử.

6.2.6.2 Lấy một nửa viên mẫu thử để nghiền riêng đến độ mịn lọt hết qua sàng có kích thước lỗ 0,125 mm. Lấy khoảng 5 g bột sau khi nghiền cho vào chén nung đã biết khối lượng, cân khối lượng chén có chứa bột mẫu thử (m1).

Đặt chén chứa mẫu thử vào lò nung. Nâng nhiệt độ lò nung từ nhiệt độ phòng đến (1100 ± 10) °C, lưu nhiệt trong 2 h. Làm nguội chén đến nhiệt độ phòng, tiến hành cân chén và mẫu thử (m2).

CHÚ THÍCH: Nghiền mẫu xong cân ngay (m1) và sau khi nung xong, nguội đến nhiệt độ phòng cân ngay (m2) để giảm sai số do hút ẩm.

Hàm lượng carbon tàn dư, tính bằng phần trăm (%), theo công thức (1):

|

| (1) |

trong đó:

c là hàm lượng carbon tàn dư, tính bằng phần trăm, (%);

m là khối lượng mẫu thử trước khi nung, tính bằng gam (g);

m1 là khối lượng mẫu thử và chén trước khi nung, tính bằng gam (g);

m2 là khối lượng mẫu thử và chén sau khi nung, tính bằng gam (g).

6.2.6.3 Lặp lại thử nghiệm theo 6.2.6.2 với nửa mẫu thử còn lại.

6.2.6.4 Xác định lượng carbon tàn dư của hai nửa mẫu thử song song, từ hai kết quả thực hiện theo 6.2.6.2 và 6.2.6.3, giá trị carbon tàn dư của mẫu thử là giá trị trung bình cộng hai kết quả.

6.2.7 Oxy hóa mẫu thử

Lấy mẫu thử sau khi thực hiện từ 6.2.1 đến 6.2.5, cân mẫu thử, (M1)

Đặt mẫu thử vào lò nung, thực hiện các bước theo quy định từ 6.1.1 đến 6.1.6. Nhiệt độ nung được thực hiện theo yêu cầu riêng, khuyến nghị nung ở nhiệt độ 1200 °C.

Cân lại mẫu thử sau nung, (M2).

7.1 Độ bền oxy hóa vật liệu chứa carbon có chất chống oxy hóa:

Chiều dày của lớp carbon bị oxy hóa, L, tính bằng milimet (mm), được tính theo công thức (2):

|

| (2) |

Độ bền oxy hóa của mẫu thử được đánh giá qua giá trị trung bình chiều dày lớp carbon bị oxy hóa.

7.2 Độ bền oxy hóa vật liệu chứa carbon không có chất chống oxy hóa:

Lượng carbon mất trong quá trình nung, CL, được tính theo công thức (3):

|

| (3) |

trong đó:

M1 là khối lượng của mẫu thử sau kho carbon hóa, tính bằng gam (g);

M2 là khối lượng của mẫu thử sau khi oxy hóa, tính bằng gam (g);

c là hàm lượng carbon tàn dư, tính bằng phần trăm (%).

Độ bền oxy hóa của mẫu thử được đánh giá qua lượng mất carbon trung bình của hai mẫu thử song song.

Báo cáo thử nghiệm gồm ít nhất các thông tin sau:

a) thông tin vật liệu được thử nghiệm như loại vật liệu, kích thước mẫu thử, số lượng mẫu thử, ngày thử nghiệm;

b) viện dẫn tiêu chuẩn này;

c) kết quả thử nghiệm, được tính theo Điều 7.