Circular screwing dies

Lời nói đầu

TCVN 3093 : 1993 được xây dựng dựa trên cơ sở của ISO 2568 : 1973, ST SEV 845 : 1989.

TCVN 3093 : 1993 thay thế cho TCVN 3093 : 1979

TCVN 3093 : 1993 do Viện máy và công cụ - Bộ cơ khí và luyện kim biên soạn, Bộ Khoa học Công nghệ và Môi trường (nay là Bộ Khoa học và Công nghệ) ban hành.

Tiêu chuẩn này được chuyển đổi năm 2008 từ Tiêu chuẩn Việt Nam cùng số hiệu thành Tiêu chuẩn Quốc gia theo quy định tại khoản 1 điều 69 của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật và điểm a khoản 1 điều 6 Nghị định số 127/2007/NĐ-CP ngày 1/8/2007 của Chính phủ quy định chi tiết thi hành một số điều của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật.

BÀN REN TRÒN

Circular screwing dies

Tiêu chuẩn này áp dụng cho bàn ren tròn tay và bàn ren tròn máy để cắt ren hệ mét theo TCVN 2248 : 1977 và ren ống TCVN 4681 : 1991.

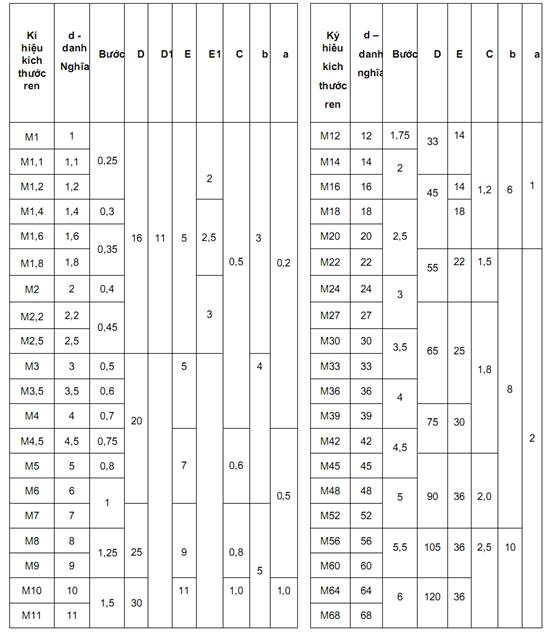

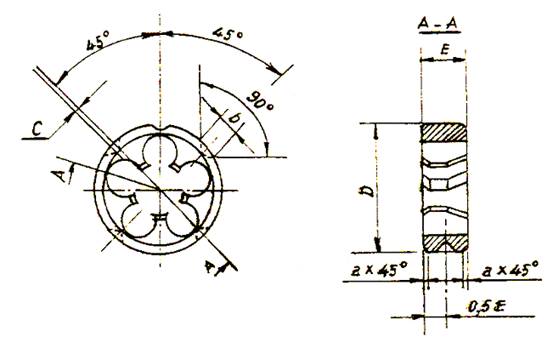

1.1. Bàn ren tròn để cắt ren hệ mét phải được chế tạo theo kích thước trên Bảng 1, Bảng 2 và trên Hình 1.

Bảng 1 - đối với ren hệ mét bước lớn

Bảng 2 - đối với ren hệ mét bước nhỏ

Hình 1

Bảng 1

mm

Bảng 2

1.2. Kích thước của bàn ren tròn để cắt ren ống hình trụ phải theo chỉ dẫn trên Hình 2 và Bảng 3.

Hình 2

Bảng 3

mm

| Kí hiệu kích thước ren theo insơ | d - đường kính danh nghĩa | Số bước ren trên một insơ | Bước ren S | D | a | E | C | b |

| ( 1/8 ) | 9,728 | 28 | 0,907 | 30 | 1,5 | 8 | 1 | 5 |

| 1/4 | 13,157 | 19 | 1,377 | 38 | 1 | 10 | 1,2 | 6 |

| 3/8 | 16,662 | 19 | 1,377 | 45 | 1 | 14 | 1,2 | |

| 1/2 | 20,955 | 14 | 1,814 | 45 | 16 | 1,2 | 8 | |

| ( 5/8 ) | 22,911 | 1,814 | 55 | 1,5 | ||||

| 3/4 | 26,441 | 1,814 | ||||||

| ( 7/8 ) | 30,201 | 1,814 | 65 | 2 | 18 | 1,8 | ||

| 1 | 33,249 | 11 | 2,309 | |||||

| 11/8 | 37,897 | 2,309 | 75 | 20 | ||||

| 11/4 | 41,910 | 2,309 | ||||||

| 13/8 | 44,323 | 2,309 | 90 | 22 | 2,0 | |||

| 11/2 | 47,803 | 2,309 |

1.3. Phần cắt của bàn ren tròn phải phù hợp với chỉ dẫn trên Hình 3 và trong Bảng 4.

Hình 3

Bảng 4

mm

| Đường kính danh nghĩa của ren hệ mét theo TCVN 2248 : 1977 | Kí hiệu kích thước danh nghĩa của ren ống theo TCVN 4681 : 1991 | 2e |

| 1 – 16 17 – 48 50 – 68 | 1/8” – 3/8” 1/2" – 11/2” | 0,1 0,2 0,3 |

1.4. Bàn ren tròn được chế tạo phải có

a) Góc nghiêng j: 300 đối với ren hệ mét có đường kính đến 2,5 mm;

j: 250 đối với ren hệ mét bước lớn có đường kính lớn hơn 2,5 mm;

j: 200 đối với ren ống và ren hệ mét bước nhỏ có đường kính lớn hơn 2,5 mm.

Cho phép chế tạo bàn ren có góc j theo yêu cầu của khách hàng.

b) Góc sau ở phần côn cắt a = 6 – 80

1.5. Kí hiệu quy ước của bàn ren

Bàn ren tròn phải để cắt ren hệ mét

Đường kính danh nghĩa của ren: d = 6 mm

Bước ren S = 1 mm góc nghiêng j = 250

Bàn ren M6 x 1 – 250 TCVN 3093 : 1993

Bàn ren tròn trái để cắt ren ống hình trụ có kí hiệu ren 1/2”, góc nghiêng j = 200

Bàn ren ống 1/2 -T 200 TCVN 3093 : 1993

2.1. Bàn ren tròn được phân thành hai loại:

1. Bàn ren tròn không chính xác

2. Bàn ren chính xác

2.2. Sai lệch giới hạn kích thước của bàn ren; theo TCVN 2245 : 1991.

Đối với bàn ren chính xác:

Kích thước D : f10

Kích thước E : Js 12

Sai lệch của góc côn phần cắt 2 j = ± 2030’

Đối với bàn ren không chính xác

Miền dung sai của kích thước D và E do người chế tạo lựa chọn.

2.3. Cấp chính xác của ren do bàn ren cắt ra phải đạt:

a) Đối với ren hệ mét theo TCVN 1917 : 1976:

6h hoặc 8h 6h khi bước ren S < 0,8 mm

6h hoặc 8h khi bước ren S ≥ 0,8 mm

b) Đối với ren ống trụ: Cấp 2 theo TCVN 4681 : 1991.

2.4. Bàn ren phải được chế tạo bằng thép gió hoặc bằng thép cacbon dụng cụ theo TCVN 1822 : 1976 hoặc các khác có cơ tính tương đương.

2.5. Độ cứng phần làm việc của bàn ren phải đạt:

+ Bàn ren làm bằng thép cacbon dụng cụ: Từ 59 đến 63 HRC

+ Bàn ren làm bằng thép gió: Từ 61 đến 64 HRC

2.6. Thông số độ nhám bề mặt Ra theo TCVN 2511 : 1985 không được lớn hơn các trị số trong Bảng 5

Bảng 5

| Tên bề mặt | Thông số độ nhám, Ra, m m |

| Mặt trước của răng Mặt sau của răng Mặt sau phụ (bề mặt prôphin |

|

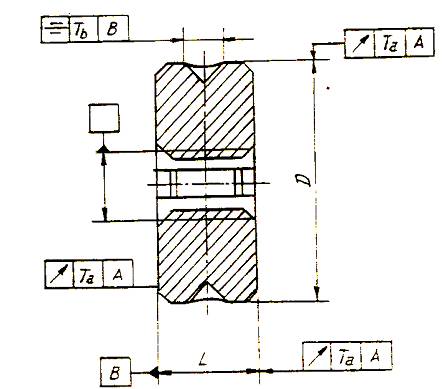

2.6. Dung sai độ đảo hướng tâm của mặt trụ ngoài và dung sai độ đảo mặt đầu phải phù hợp với Hình 4 và Bảng 6.

Hình 4

Bảng 6

Mm

| Đường kính ngoài D | Ta | ||

| Lớn hơn | Đến | Bàn ren tay | Bàn ren máy |

| - | 30 | 0,15 | 0,05 |

| 30 | 45 | 0,2 | 0,06 |

| 45 | 55 | 0,07 | |

| 55 | - | 0,10 | |

2.7. Dung sai độ đối xứng của rãnh định vị phải phù hợp với chỉ dẫn trên Hình 4 và Bảng 7

Bảng 7

mm

| Chiều dài bàn ren E | Tb | |

| Lớn hơn | Đến | |

| - 18 | 18 - | 0,4 0,6 |

2.8. Bàn ren phải được khử từ tính.

2.9. Trên bề mặt làm việc của bàn ren không được có lớp thoát cacbon, độ cứng thấp, các vết nứt và các khuyết tật khác làm ảnh hưởng đến độ bền của ren.

2.10. Tuổi bền của bàn ren phải bảo đảm đạt được các chỉ tiêu quy định trong Bảng 8 và Bảng 9.

Bảng 8 – Ren hệ mét

| Đường kính ren của bàn ren | Tuổi bền T, ph không nhỏ hơn | Vật liệu gia công | Tốc độ cắt V , m/ph |

| 1 – 2,5 | 20 | Thep CT 61 theo TCVN 1765 : 1975 hoặc thép C40, C45 theo TCVN 1766 : 1975 Có độ cứng 197 – 212HB | 1,2 ¸ 1,6 |

| 3 – 6 | 30 | 1,8 ¸ 2,2 | |

| 7 – 12 | 40 | 2,5 ¸ 2,8 | |

| Lớn hơn 12 | 60 | 3,0 ¸ 3,5 |

Bảng 9 – Ren ống trụ

| Kí hiệu kích thước ren | Tuổi bền, T, ph không nhỏ hơn | Vật liệu gia công | Tốc độ cắt , V , m/ph |

| 1/8” – 1/4” | 20 | Thép C15 hoặc C20 theo TCVN 1766 : 75 có độ cưng 143 – 156HB | 1,4 ¸ 1,6 |

| 3/8” | 30 | 1,7 ¸ 1,9 | |

| 1/2” – 11/2” | 40 | 2,0 ¸ 2,2 |

3.1. Kiểm các kích thước chiều dài phải sử dụng các phương tiện đo vạn năng và chuyên dùng (căn lá, căn mẫu, dưỡng đo v.v…)

3.2. Kiểm độ cứng của bàn ren theo TCVN 257 : 1985.

3.3. Kiểm độ nhám bề mặt bằng so sánh với mẫu độ nhám hoặc dụng cụ đo độ nhám.

3.4. Kiểm độ bền của bàn ren theo điều 2.10, bàn ren phải được cắt thử trên máy có độ chính xác phù hợp.

Phôi thử và tốc độ cắt thử tương ứng với từng cỡ bàn ren theo Bảng 8 với bàn ren hệ mét và Bảng 9 với bàn ren ống trụ.

Sau khi thử , các lưỡi cắt của bàn ren không được mòn, không có vết tù và các hư hỏng khác. Bàn ren sau khi thử phải tiếp tục làm việc được.

Dung dịch trơn nguội dùng để cắt thử bàn ren khi làm việc là dung dịch 5% (theo khối lượng) êmunsi trong nước có lưu lượng không nhỏ hơn 5 1/ph.

4. Ghi nhãn , bao gói , vận chuyển và bảo quản

4.1. Trên bề mặt mút của mỗi bàn ren phải ghi rõ:

a) Nhãn hiệu hàng hóa của cơ sở sản xuất.

b) Kí hiệu quy ước của bàn ren.

c) Nhãn hiệu thép.

4.2. Trước khi bao gói, từng bàn ren phải được làm sạch và bôi mỡ chống gỉ.

4.3. Sau khi bôi mỡ chống gỉ , từng bàn ren phải được bọc bằng giấy chống ẩm, sau đó gói lại thành từng gói bằng loại giấy bền, dày.

Những gói bàn ren này được đóng gói chặt chẽ, chắc chắn vào thùng gỗ. Việc bao gói bàn ren phải bảo đảm bàn ren không được hư hỏng trong quá trình bảo quản và vận chuyển. Bàn ren phải được bảo quản và vận chuyển theo TCVN 3956 : 1984.

4.4. Trên mỗi gói, mỗi hòm phải ghi rõ:

a) Nhãn hiệu hàng hóa của cơ sở sản xuất.

b) Kí hiệu quy ước của bàn ren.

c) Kí hiệu miền dung sai đường kính ren của bàn ren.

d) Mác thép.

e) Số lượng bàn ren.

g) Ngày bao gói.